Häufige Analysefehler beim Ishikawa Diagramm – Eine saubere Ursachenanalyse ist die Grundlage wirksamer Problemlösung. Das Ishikawa Diagramm – auch Fischgrät- oder Ursache-Wirkungs-Diagramm – gehört dabei zu den meistgenutzten Methoden. In der Praxis führt es jedoch oft zu oberflächlichen oder sogar falschen Ergebnissen, weil typische Denk- und Vorgehensfehler auftreten.

Dieser Beitrag zeigt die häufigen Analysefehler beim Ishikawa Diagramm, erklärt, warum sie entstehen und wie Sie sie konkret vermeiden. Mit praxisnahen Beispielen und Checklisten können Sie Ihre nächsten Workshops deutlich zielgerichteter moderieren – und am Ende tatsächlich die wahren Ursachen statt nur die Symptome bearbeiten.

Was ist ein Ishikawa Diagramm – kurz erklärt

Ein Ishikawa Diagramm ist eine strukturierte Visualisierung von möglichen Ursachen für ein bestimmtes Problem (Wirkung). Es hilft Teams, systematisch alle relevanten Einflussfaktoren zu sammeln und zu ordnen.

Typische Merkmale:

- Das Problem (z. B. „zu hohe Fehlerquote“) steht am rechten Rand als „Kopf“ des Fischgräts.

- Hauptursachengruppen bilden die „großen Gräten“ (z. B. Mensch, Maschine, Material, Methode, Milieu, Management).

- Unterursachen werden verzweigt an den jeweiligen Hauptgräten eingetragen.

Ziel ist es, die wichtigsten Ursachen herauszuarbeiten, um gezielte Maßnahmen ableiten zu können.

Warum Fehler beim Ishikawa Diagramm so kritisch sind

Fehler in der Analysephase wirken sich direkt auf alle weiteren Schritte aus:

- Falsche oder unvollständige Ursachen führen zu unwirksamen Maßnahmen.

- Ressourcen werden an den falschen Stellschrauben eingesetzt.

- Teams verlieren Vertrauen in Problemlösungs-Workshops („bringt eh nichts“).

- Wiederkehrende Probleme (Recurrence) werden nicht nachhaltig gelöst.

Wer die häufigen Analysefehler beim Ishikawa Diagramm kennt, kann Workshops deutlich zielgerichteter vorbereiten, moderieren und nachbereiten.

Typische W-Fragen rund um Analysefehler beim Ishikawa Diagramm

Was sind typische Fehler beim Ishikawa Diagramm?

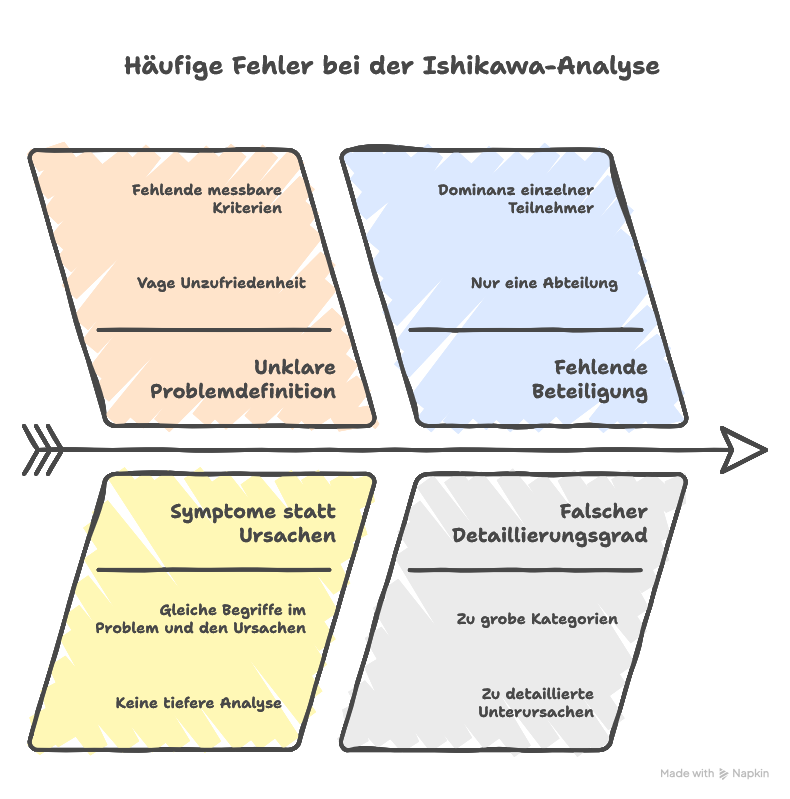

Häufige Fehler sind eine unscharfe Problemdefinition, das Vermischen von Symptomen und Ursachen, eine einseitige Sichtweise (nur eine Abteilung), fehlende Datengrundlage, keine Priorisierung der Ursachen sowie das Auslassen der Verifizierung.

Wie vermeide ich Fehler bei der Ursachenanalyse mit dem Ishikawa Diagramm?

Durch eine präzise Problemformulierung, gute Moderation, Einbindung verschiedener Stakeholder, Nutzung von Daten statt Meinungen, eine klare Priorisierung und anschließende Tests der vermuteten Ursachen.

Fehler 1: Unklare oder falsche Problemdefinition

Der häufigste und folgenreichste Fehler passiert vor dem ersten Strich auf dem Flipchart: Das Problem wird nicht präzise definiert.

Typische Ausprägungen:

- Das „Problem“ ist eine vage Unzufriedenheit („unsere Qualität ist schlecht“).

- Es wird eine Lösung statt eines Problems formuliert („wir brauchen ein neues Tool“).

- Es fehlen messbare Kriterien (Zeit, Ort, Umfang, Betroffene).

So erkennen Sie eine schlechte Problemdefinition

Stellen Sie sich (oder der Gruppe) folgende Fragen:

- Was genau passiert? (konkretes Ereignis)

- Wo tritt es auf? (Prozess, Standort, Produktlinie)

- Seit wann und wie oft? (Zeitverlauf, Häufigkeit)

- Wie groß ist der Schaden? (Kosten, Qualität, Kundenzufriedenheit)

Kann das Team diese Fragen nicht konsistent beantworten, ist das Problem noch nicht ausreichend definiert.

Besser machen

- Verwenden Sie eine klare „Problemstatement“-Formulierung, z. B.:

„In Linie 3 überschreitet die Ausschussquote für Produkt X seit Q3 dauerhaft 4 %, Zielwert ist 1,5 %.“ - Halten Sie die Problemdefinition sichtbar fest, z. B. über dem Ishikawa Diagramm.

- Ändern Sie die Formulierung nur in begründeten Ausnahmefällen – nicht „im Vorbeigehen“.

Fehler 2: Symptome statt Ursachen analysieren

Ein zentraler Analysefehler beim Ishikawa Diagramm ist die Verwechslung von Symptomen mit Ursachen.

Beispiele:

- „Viele Reklamationen“ ist eher eine Wirkung, nicht die Ursache.

- „Hoher Ausschuss“ ist ein Symptom; die Ursache könnte z. B. ein verschlissenes Werkzeug sein.

- „Mitarbeiter sind demotiviert“ ist häufig Folge tieferliegender Probleme (Führung, Prozesse, Überlastung).

Typische Anzeichen

- Gleiche Begriffe tauchen sowohl beim Problem als auch an den „Gräten“ auf.

- Bei Nachfragen („Warum?“) kann das Team nicht tiefer gehen.

- Es werden eher Zustände als auslösende Faktoren beschrieben.

Praxis-Tipp

- Arbeiten Sie konsequent mit der 5-Why-Fragetechnik:

Für jede genannte „Ursache“ mindestens fünfmal „Warum?“ hinterfragen, bis Sie bei einer verhaltens-, prozess- oder systembezogenen Ursache landen. - Ergänzen Sie am Flipchart kleine Symbole:

- Dreieck ⚠ (im Kopf behalten) für Symptome

- Kreis ● für vermutete Grundursachen

Fehler 3: Nur eine Perspektive – fehlende Beteiligung

Ein Ishikawa Diagramm lebt von unterschiedlichen Blickwinkeln. Häufig wird es jedoch nur mit einem kleinen Kreis erstellt – oft aus nur einer Abteilung.

Folgen:

- Wichtige Prozessschritte werden gar nicht betrachtet.

- „Blinde Flecken“ bleiben unsichtbar.

- Es dominiert die Sicht der lautesten Teilnehmer.

Wer idealerweise beteiligt sein sollte

- Fachanwender direkt am Prozess (Operative)

- Führungskräfte des betroffenen Bereichs

- Qualitätssicherung / Prozessmanagement

- ggf. IT / Technik, wenn Systeme & Maschinen relevant sind

- Bei Kundenproblemen: Vertreter aus Vertrieb/Service

So vermeiden Sie den Fehler

- Planen Sie den Workshop bewusst als Cross-Funktions-Runde.

- Limitierten Sie die Gruppengröße (6–10 Personen), aber stellen Sie alle relevanten Funktionen sicher.

- Dokumentieren Sie, wer fehlte und welche Lücken das bedeuten kann.

Fehler 4: Zu grob oder zu detailliert – falscher Detaillierungsgrad

Ein weiterer häufiger Analysefehler beim Ishikawa Diagramm: Das Team bleibt entweder an der Oberfläche oder verliert sich in Mikrodetails.

Zu grob

- Nur allgemeine Kategorien („Mensch“, „Prozess“, „Technologie“) ohne Unterursachen.

- Keine konkreten Bezüge zu realen Situationen.

- Das Diagramm sieht „sauber“ aus, liefert aber keine Ansatzpunkte.

Zu detailliert

- Jede Kleinigkeit erhält eine eigene „Gräte“.

- Teilnehmer verlieren den Überblick; Diskussionen driften ab.

- Die Visualisierung wird unlesbar und unstrukturiert.

Richtige Balance finden

Fragen Sie sich bei jeder Ursache:

- Hilft uns dieser Detaillierungsgrad, später konkrete Maßnahmen abzuleiten?

- Können wir diese Ursache beobachten, messen oder testen?

Ist die Antwort „nein“, ist die Ebene zu grob oder zu fein. Gegebenenfalls bündeln oder weiter aufsplitten.

Fehler 5: Unstrukturierte Ursachen-Sammlung ohne Leitkategorien

Viele Teams starten mit einem leeren Blatt und sammeln „einfach mal“ alles, was ihnen einfällt. Das führt schnell zu Chaos.

Problem:

- Ursachen stehen unsystematisch überall im Diagramm.

- Überschneidungen und Dopplungen sind kaum erkennbar.

- Wichtige Bereiche bleiben unberücksichtigt.

Bewährte Hauptkategorien (Beispiele)

Für Produktion / Operations (klassische 6M):

- Mensch (Man)

- Maschine (Machine)

- Methode (Method)

- Material (Material)

- Milieu / Umgebung (Mother Nature / Environment)

- Management / Führung (Management)

Für Dienstleistungen / Projekte:

- Menschen & Rollen

- Prozesse & Methoden

- Systeme & Tools

- Informationen & Daten

- Organisation & Governance

- Externe Faktoren (Kunden, Lieferanten, Regulierung)

Nutzen Sie solche Leitkategorien als Startpunkt und passen Sie sie auf Ihre Branche an.

Fehler 6: Vermischung unterschiedlicher Probleme in einem Diagramm

Ein Ishikawa Diagramm sollte sich immer auf ein klar definiertes Problem beziehen. In der Praxis landen jedoch oft verschiedene Themen im selben Bild.

Beispiel:

- Ursprünglich: „Hohe Bearbeitungszeiten im Service-Desk“

- Im Verlauf: Ursachen zu „Datenqualität“, „Kundenerwartungen“, „Fehlerquote“, „Mitarbeiterfluktuation“ – die mit völlig unterschiedlichen Wirkungen verknüpft sind.

Folgen:

- Das Diagramm verliert seinen Fokus.

- Ursache-Wirkungs-Beziehungen werden verwässert.

- Maßnahmen adressieren nur Teile des eigentlichen Problems.

Gegenmaßnahmen

- Zu Beginn: Problem und Ziel klar vereinbaren.

- Während der Diskussion: Themenparkplatz nutzen, wenn neue Probleme auftauchen.

- Ggf. separate Ishikawa-Workshops für unterschiedliche Probleme planen.

Fehler 7: Fehlende Datengrundlage – „Meinungen statt Fakten“

Ein klassischer Analysefehler beim Ishikawa Diagramm besteht darin, dass Aussagen im Workshop nicht mit Daten abgeglichen werden.

Typische Muster:

- „Bei uns ist das immer so …“

- „Der Kunde will das halt so …“

- „Die Maschine ist einfach alt …“

Ohne Fakten bleibt alles Vermutung.

Kombination aus Ishikawa und Datenanalyse

- Vor dem Workshop: relevante Kennzahlen und Prozessdaten zusammenstellen (z. B. Fehlerarten, Zeiten, Mengen).

- Während des Workshops: bei jeder wichtigen Ursache fragen:

- Woran sehen wir das?

- Gibt es Zahlen, die das bestätigen oder widerlegen?

- Nach dem Workshop: identifizierte Schlüsselfaktoren gezielt messen oder Tests aufsetzen.

So wird aus einer Meinungssammlung eine fundierte Hypothesenliste.

Fehler 8: Keine Priorisierung der Ursachen

Viele Teams enden mit einem vollgeschriebenen Ishikawa Diagramm – und wissen danach nicht, was wirklich wichtig ist. Es fehlt eine Bewertung.

Folgen:

- Maßnahmen werden nach Bauchgefühl priorisiert.

- Teams verzetteln sich in „Low-Impact“-Themen.

- Frustration, weil sich das Problem kaum verbessert.

Einfache Methoden zur Priorisierung

- Punktbewertung

- Jedes Teammitglied verteilt eine begrenzte Anzahl Punkte (z. B. 5–10) auf die aus seiner Sicht wichtigsten Ursachen.

- Die am höchsten bewerteten Ursachen werden weiterverfolgt.

- Impact-Likelihood-Matrix

- Für jede Ursache:

- Einfluss auf das Problem (hoch, mittel, niedrig)

- Wahrscheinlichkeit / Plausibilität (hoch, mittel, niedrig)

- Konzentrieren Sie sich auf Ursachen mit hohem Einfluss und hoher Wahrscheinlichkeit.

- Für jede Ursache:

- Datenbasierte Gewichtung

- Wenn Messwerte existieren, nutzen Sie diese für eine quantitative Bewertung (z. B. Ausfallhäufigkeit, Fehlerkosten).

Fehler 9: Schlechte Moderation und Dominanz einzelner Personen

Das beste Methodenwissen hilft wenig, wenn der Workshop schlecht moderiert wird.

Typische Probleme:

- Einzelne Führungskräfte dominieren die Diskussion.

- Kritische Stimmen und abweichende Sichtweisen werden „weggebügelt“.

- Die Visualisierung am Flipchart ist unübersichtlich oder inkonsistent.

Rolle der Moderation

Eine gute Moderation sorgt dafür, dass:

- alle Teilnehmenden zu Wort kommen

- Nachfragen und „Warum“-Fragen konsequent gestellt werden

- das Diagramm sauber strukturiert aufgebaut wird

- der Zeitrahmen eingehalten wird

- der Übergang von Ursachenanalyse zu Maßnahmenplanung klar gestaltet ist

Praktische Hinweise

- Moderator:in idealerweise nicht direkt fachlich verantwortlich für den betrachteten Prozess.

- Visualisierung: gut lesbare Schrift, einheitliche Farben, klare Pfeile.

- Timeboxing: für jede Phase (Brainstorming, Strukturierung, Priorisierung) feste Zeitfenster.

Fehler 10: Keine Verifizierung der identifizierten Ursachen

Ein weiterer kritischer Analysefehler beim Ishikawa Diagramm: Die Ergebnisse werden als „wahr“ betrachtet, ohne sie zu testen.

Risiken:

- Scheinursachen werden bearbeitet.

- Ressourcen fließen in Maßnahmen, die keine Wirkung zeigen.

- Das Vertrauen in die Methode sinkt bei ausbleibendem Erfolg.

Wie Sie Ursachen verifizieren

Für jede Schlüsselkandidatur (Top-Ursache):

- Hypothese formulieren:

„Wenn Ursache X zutrifft, dann sehen wir Effekt Y in Daten/Zahlen/Beobachtungen.“ - Test planen:

- zusätzliche Messungen

- gezielte Beobachtungen im Prozess

- A/B- oder Pilot-Maßnahmen

- Ergebnisse bewerten:

- Bestätigt? → Maßnahmen vertiefen

- Widerlegt oder unklar? → Ursache neu bewerten, ggf. verwerfen

Setzen Sie bewusst einen Schritt „Verifizierung“ zwischen Analyse und Maßnahmenplanung.

Fehler 11: Ishikawa als Einmal-Aktion ohne Nachführung

In vielen Organisationen wird das Ishikawa Diagramm einmal erstellt und dann abgeheftet. Lerneffekte und Anpassungen bleiben aus.

Folgen:

- Das Diagramm veraltet, sobald Prozesse oder Rahmenbedingungen sich ändern.

- Wiederkehrende Probleme werden nicht systematisch reflektiert.

- Gutes Wissen aus Workshops geht verloren.

Besser: Ishikawa als lebendes Dokument

- Digitale Ablage mit Versionsstand (z. B. in Wikis, QM-Systemen, Projekttools).

- Nach Abschluss von Maßnahmen: Diagramm aktualisieren

- Welche Ursachen wurden bestätigt oder widerlegt?

- Welche neuen Erkenntnisse liegen vor?

- Regelmäßige Reviews für kritische Prozesse (z. B. einmal pro Quartal).

Fehler 12: Keine Verknüpfung zu Maßnahmen, Verantwortlichen und Terminen

Das beste Ishikawa Diagramm bleibt wirkungslos, wenn der Übergang zur Umsetzung fehlt.

Typische Lücke:

- Workshop endet beim letzten Pfeil im Diagramm.

- Niemand hält fest, wer was bis wann tut.

- Es gibt keine Nachverfolgung der Wirksamkeit.

Vom Ishikawa zur Maßnahmenplanung

Für die priorisierten Ursachen sollten mindestens definiert werden:

- Maßnahme: Was genau wird getan?

- Verantwortliche Person: Wer steuert die Umsetzung?

- Ressourcen: Was wird benötigt (Zeit, Budget, Systeme)?

- Zeitplan: Bis wann?

- Erfolgskriterium: Woran messen wir, ob die Maßnahme wirkt?

Ein einfaches Maßnahmen-Board oder eine Tabelle reicht aus – entscheidend ist die Verbindlichkeit.

Checkliste: Häufige Analysefehler beim Ishikawa Diagramm vermeiden

Zum Abschluss eine kompakte Übersicht typischer Fehler und Gegenmaßnahmen:

Vor dem Workshop

- Problem klar, messbar und eingegrenzt definiert

- Relevante Stakeholder und Funktionen eingeladen

- Relevante Daten und Kennzahlen vorbereitet

Während des Workshops

- Symptome von Ursachen getrennt (5-Why angewandt)

- Passende Hauptkategorien festgelegt (6M oder angepasste Struktur)

- Keine Vermischung unterschiedlicher Probleme im gleichen Diagramm

- Ausreichende, aber nicht übertriebene Detaillierung

- Alle Beteiligten kommen zu Wort, Dominanz einzelner Personen begrenzt

- Wesentliche Aussagen möglichst mit Daten abgeglichen

Nach dem Workshop

- Ursachen priorisiert (z. B. Impact-Likelihood, Punktbewertung)

- Schlüsselfaktoren durch Daten/Tests verifiziert

- Konkrete Maßnahmen, Verantwortliche und Termine definiert

- Diagramm dokumentiert und für spätere Reviews verfügbar gemacht

Fazit Häufige Analysefehler beim Ishikawa Diagramm: Ishikawa Diagramm als wirkungsvolles Management-Instrument nutzen

Das Ishikawa Diagramm ist ein sehr leistungsfähiges Werkzeug – vorausgesetzt, typische Analysefehler werden bewusst vermieden. Entscheidend für Führungskräfte, Projektmanager und Fachanwender ist daher:

- in eine saubere Problemdefinition zu investieren

- unterschiedliche Perspektiven gezielt einzubeziehen

- Vermutungen mit Daten zu untermauern

- Ursachen konsequent zu priorisieren und zu verifizieren

- den Übergang von der Analyse zur Umsetzung klar zu gestalten

So wird aus einer „Zeichenübung am Whiteboard“ ein wirksamer Baustein Ihres kontinuierlichen Verbesserungs- und Problemlösungsprozesses.

Wenn Sie Ihre Ursachenanalysen professionalisieren, schwierige Workshops moderieren oder ein strukturiertes Problemlösungsframework in Ihrer Organisation verankern möchten, unterstützt Sie PURE Consultant bei Konzeption, Moderation und Umsetzung – von der ersten Ishikawa-Session bis zur nachhaltigen Verankerung in Ihren Management- und Projektprozessen.