Einsatzbereiche der 5A-Methode – Die 5A-Methode gehört zu den bekanntesten Werkzeugen aus dem japanischen Toyota-Produktionssystem, und sie bildet oft den Einstieg in Lean Management und kontinuierliche Verbesserung. Obwohl sie auf den ersten Blick „nur“ Ordnung und Sauberkeit adressiert, verändert sie in der Tiefe Denkweise, Kultur und Prozesse eines Unternehmens.

In diesem Artikel lesen Sie, was genau hinter der 5A-Methode steckt, welche Einsatzbereiche sich in Produktion, Logistik, Verwaltung und Dienstleistung anbieten und wie Sie 5A praxisnah einführen, ohne in typische Fallen zu tappen.

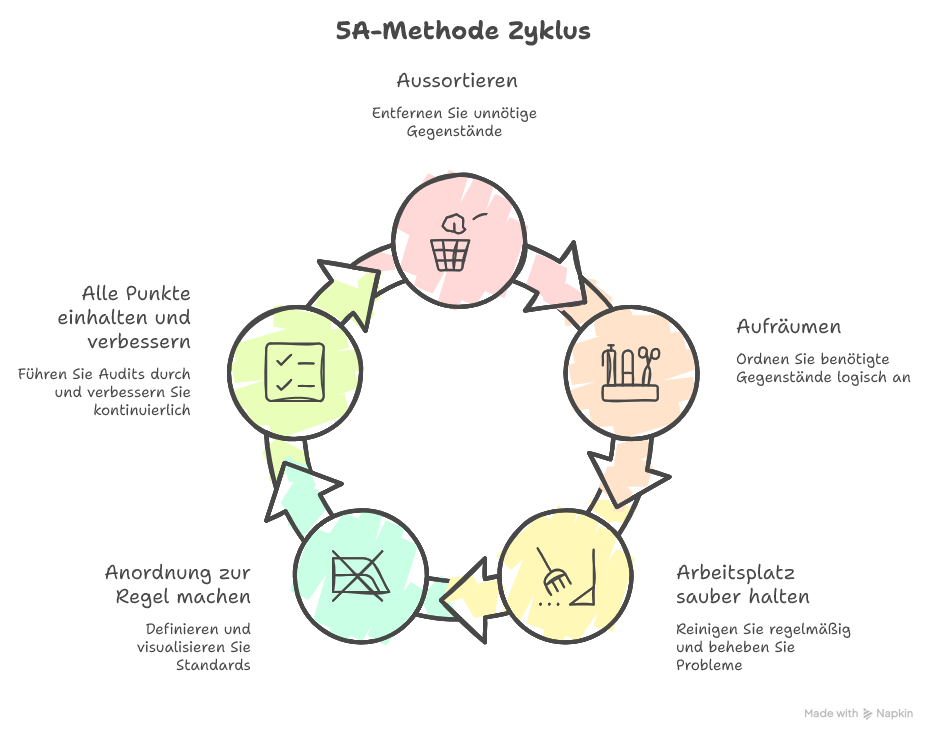

Was ist die 5A-Methode?

Die 5A-Methode ist die deutschsprachige Adaption der japanischen 5S-Methode aus dem Toyota-Produktionssystem. Ziel ist eine konsequent organisierte, visuell klare und sichere Arbeitsumgebung, in der Verschwendung sichtbar wird und Abläufe stabil laufen.

Im Deutschen werden die fünf Schritte typischerweise so beschrieben:

- Aussortieren – Unnötige Gegenstände entfernen, Altes und Doppeltes konsequent entsorgen.

- Aufräumen – Benötigte Arbeitsmittel logisch anordnen, Wege verkürzen und Suchzeiten vermeiden.

- Arbeitsplatz sauber halten – Regelmäßig reinigen, Abweichungen erkennen und Ursachen beheben.

- Anordnung zur Regel machen – Standards definieren, visuell kennzeichnen und für alle verständlich machen.

- Alle Punkte einhalten und verbessern – Disziplin aufbauen, Audits durchführen und kontinuierlich nachschärfen.

Jeder dieser Schritte wirkt für sich, doch erst im Zusammenspiel entfalten sie ihre volle Wirkung. Zudem schafft 5A Transparenz am Arbeitsplatz, sodass Probleme früher auffallen und Teams schneller reagieren können.

Ursprung im Toyota-Produktionssystem

Das Toyota-Produktionssystem (TPS) zielt darauf ab, Verschwendung zu eliminieren, Qualität zu erhöhen und Durchlaufzeiten zu verkürzen. Dabei stützt es sich auf Prinzipien wie:

- Flussorientierung und Pull-Steuerung,

- Standardisierte Arbeit,

- Jidoka (integrierte Qualität),

- Kaizen (kontinuierliche Verbesserung).

Die 5S- bzw. 5A-Methode dient in diesem System als Grundlage:

Wenn ein Arbeitsplatz unübersichtlich, verschmutzt oder chaotisch organisiert ist, dann bleibt Verschwendung oft verborgen, und Standards lassen sich schwer einhalten. Mit 5A schaffen Unternehmen zunächst Ordnung und Sichtbarkeit, bevor sie komplexere Lean-Methoden wie Kanban, SMED oder Wertstromdesign einführen.

Zentrale Einsatzbereiche der 5A-Methode

Obwohl 5A aus der Produktion kommt, eignet sich die Methode für nahezu jeden Arbeitsbereich, in dem Menschen wiederkehrende Tätigkeiten ausführen und Materialien oder Informationen bewegen.

1. Produktion und Montage

In der Fertigung zeigt die 5A-Methode ihre Wirkung besonders deutlich, weil hier viele physische Prozesse und Materialien zusammentreffen.

Typische Einsatzfelder:

- Montagearbeitsplätze

- Werkzeuge und Hilfsmittel klar definiert und markiert

- Griffwege optimiert, unnötige Bewegungen reduziert

- Fehlteile und Störungen werden schneller sichtbar

- Maschinenarbeitsplätze

- Reinigungs- und Wartungspunkte eindeutig gekennzeichnet

- Checklisten für Schichtübergaben und tägliche Kontrollen

- Störungen werden früher erkannt, weil der „Normalzustand“ klar beschrieben ist

- Rüst- und Umrüstbereiche

- Rüstwagen systematisch bestückt

- Werkzeuge und Spannmittel nach logischer Reihenfolge angeordnet

- Suchzeiten sinken, Rüstzeiten verkürzen sich messbar

Gerade in der Serienfertigung stellt 5A sicher, dass Standards nicht nur auf Papier existieren, sondern im täglichen Arbeiten tatsächlich gelebt werden.

2. Logistik und Lager

In Lager- und Logistikprozessen entstehen häufig verdeckte Kosten, weil Wege zu lang, Bestände zu hoch oder Suchzeiten zu groß sind. Hier setzt 5A sehr konkret an.

Einsatzmöglichkeiten:

- Lagerzonen und Regale

- Klare Zonen- und Platzkennzeichnung

- Visuelle Trennung von Sperr-, Prüf- und Gutbeständen

- Standardisierte Verpackungs- und Gebindegrößen

- Materialbereitstellung an der Linie

- Materialbahnhöfe mit definierten Plätzen

- FIFO-Steuerung visuell unterstützt (Farben, Markierungen)

- Wagen und Behälter gekennzeichnet, überflüssige Varianten entfernt

- Wareneingang und -ausgang

- Checklisten für Prüfung und Buchung

- Standardisierte Abläufe für Sonderfälle (z. B. beschädigte Ware)

- Reduktion von Nachfragen, Fehlbuchungen und Nacharbeit

So wird aus „lässiger Ordnung“ ein strukturierter Materialfluss, der Engpässe sichtbar macht und Bestände senkt.

3. Qualitätssicherung und Instandhaltung

Qualität und Instandhaltung profitieren in besonderem Maße von klaren Standards, weil Fehler und Ausfälle direkt messbare Auswirkungen haben.

Typische Anwendungen:

- Prüfplätze in der Qualitätssicherung

- Prüfmittel eindeutig gekennzeichnet und kalibriert

- Prüfanweisungen griffbereit und in Standards visualisiert

- Fehlerbilder dokumentiert und nahe am Arbeitsplatz platziert

- TPM und autonome Instandhaltung

- Reinigungsarbeiten als Inspektion verstanden, nicht als „Putzaufgabe“

- Schmier- und Prüfstellen klar markiert (z. B. Farbcodes, Piktogramme)

- Checklisten verankern die 5A-Schritte im täglichen Ablauf

Dadurch steigen die Anlagenverfügbarkeit und Prozessstabilität, während ungeplante Stillstände zurückgehen.

4. Administration und Büro

Häufig glauben Büroteams, 5A sei „nur etwas für die Produktion“. Genau dieser Irrtum verhindert jedoch enorme Potenziale, denn auch in administrativen Abläufen entstehen Verschwendungen – nur eben mit Informationen statt mit Material.

Anwendungsmöglichkeiten im Büro:

- Digitaler Arbeitsplatz

- Gemeinsame Ordnungsprinzipien für Ordnerstrukturen und Dateinamen

- Archivierung veralteter Versionen und konsequente Bereinigung von Ablagen

- Standardisierte Abläufe für Freigaben, Protokolle und Vorlagen

- Physischer Arbeitsplatz

- Schlanke Ausstattung von Schreibtischen, Besprechungsräumen und Schränken

- Fest definierte Plätze für Moderationsmaterial, Druckerpapier und Verbrauchsmaterial

- Visualisierung von „Standard-Sets“ in Meetingräumen (z. B. Checkliste an der Tür)

- Prozesssicht

- Prozesslandkarten und Swimlane-Diagramme, die „Informationsflüsse“ sichtbar machen

- Elimination von Doppelpflege, unnötigen Kopien und redundanten Tools

So sinkt nicht nur die Suchzeit nach Informationen, sondern auch die mentale Belastung im Arbeitsalltag.

5. Dienstleistung, Healthcare und Service

In Dienstleistungsbereichen geht es weniger um Maschinen, dafür um Menschen, Zeitfenster und Kundenerlebnisse. Dennoch lassen sich die 5A-Prinzipien hervorragend anpassen.

Typische Einsatzfelder:

- Krankenhäuser und Pflegeeinrichtungen

- Standardisierte Wagen (Visite, Verband, Medikation)

- Klar definierte Abläufe in Behandlungs- und Untersuchungsräumen

- Reduktion von Laufwegen, Fehlerquellen und Wartezeiten

- Hotellerie und Gastronomie

- Mise-en-place als gelebtes 5A-Prinzip in Küche und Service

- Eindeutige Standards für Reinigungs- und Kontrollroutinen

- Klare Schichtübergaben mit visuellen Checklisten

- Kundenservice und Call-Center

- Standardisierte Skripte und Wissensdatenbanken

- Strukturierte Benutzeroberflächen mit logischer Anordnung von Informationen

- Vereinheitlichte Notationen und Ablagestrukturen im CRM

Auf diese Weise verbessert 5A sowohl die Servicequalität als auch die Arbeitszufriedenheit der Mitarbeitenden.

6. Projektarbeit und Wissensarbeit

Selbst in projektorientierten, kreativen Umgebungen hilft 5A, Struktur und Fokus zu behalten, ohne Innovation zu ersticken.

Ansatzpunkte:

- Projektbüros und Taskboards

- Klare Spalten und Definitionen (To Do, In Arbeit, Fertig)

- Begrenzung von Work-in-Progress, um Überlastung zu vermeiden

- Standards für Meetingvorbereitung und -nachbereitung

- Gemeinsame Wissensbasis

- Einheitliche Tagging- und Ablageregeln in Wikis und Tools

- Archivierung und Bereinigung veralteter Inhalte

- Klare Verantwortlichkeiten für Pflege und Aktualität

Damit bleibt die Informationsflut beherrschbar, und Teams können sich stärker auf Inhalte statt auf „Suchen und Sortieren“ konzentrieren.

Die fünf Schritte im Detail – und was sie im Alltag bedeuten

Um die Einsatzbereiche sinnvoll zu erschließen, lohnt sich ein genauer Blick auf die fünf Schritte, denn jeder Schritt adressiert eine andere Ursache von Verschwendung.

1. Aussortieren

- Identifikation von allem, was nicht für die tägliche Arbeit gebraucht wird

- Trennung in „sofort entsorgen“, „später entscheiden“ und „benötigt“

- Einbindung der Mitarbeitenden, weil nur sie wissen, was tatsächlich relevant ist

Wichtig ist, dass Teams mutig entscheiden und nicht aus Bequemlichkeit alles „für alle Fälle“ behalten.

2. Aufräumen

- Festlegung von festen Plätzen für alle verbleibenden Gegenstände oder Informationen

- Anordnung nach Nutzungshäufigkeit (häufig genutztes materialnah, selten genutztes weiter weg)

- Kennzeichnung durch Labels, Markierungen und visuelle Hilfen

Menschen sollten auf einen Blick erkennen, wo etwas hingehört, und Abweichungen sofort sehen.

3. Arbeitsplatz sauber halten

- Regelmäßige Reinigung gehört zum Prozess, nicht „ganz zum Schluss“

- Reinigungsroutinen dienen als Inspektion: Wo sammelt sich Schmutz, Öl, Staub?

- Ursachenanalyse bei Auffälligkeiten, statt nur Symptome zu beseitigen

Ein sauberer Arbeitsplatz ist kein Selbstzweck, sondern ein Frühwarnsystem für Probleme.

4. Anordnung zur Regel machen

- Aus den gefundenen Lösungen entstehen Standards und einfache Regeln

- Standards werden gemeinsam erarbeitet, dokumentiert und visualisiert

- Abweichungen dienen als Auslöser für Verbesserungen, nicht als Anlass für Schuldzuweisungen

Dadurch entsteht ein stabiler Rahmen, in dem Verbesserungen systematisch erfolgen können.

5. Alle Punkte einhalten und verbessern

- Regelmäßige 5A-Audits und gemeinsame Begehungen

- Kennzahlen und einfache Bewertungsbögen (z. B. 1–5-Skala je A-Schritt)

- Kontinuierliche Verbesserung (Kaizen) als Normalzustand, nicht als Ausnahme

Ohne diesen fünften Schritt fallen viele Organisationen nach anfänglicher Euphorie wieder in alte Muster zurück.

Einführung der 5A-Methode im Unternehmen

Erfolgreiche 5A-Einführungen wirken selten spektakulär, aber sie sind gut vorbereitet, klar geführt und konsequent begleitet.

1. Vorbereitung und Zielklärung

- Klare Ziele definieren

- Was soll sich verbessern? Suchzeiten, Rüstzeiten, Sicherheit, Qualität?

- Wie messen wir den Erfolg?

- Pilotbereich auswählen

- Überschaubarer Bereich mit motiviertem Team

- Ausreichend Einfluss auf andere Bereiche, um Strahlkraft zu erzeugen

- Führungskräfte einbinden

- Vorbildverhalten ist entscheidend, weil 5A sonst als „Putzaktion“ wahrgenommen wird

- Klare Rollen: Wer entscheidet, wer unterstützt, wer moderiert?

2. Umsetzung am Arbeitsplatz

Ein bewährtes Vorgehen sieht beispielsweise so aus:

- Gemba-Begehung

- Direkter Blick in den realen Arbeitsbereich

- Probleme werden vor Ort diskutiert, nicht im Meetingraum

- Gemeinsame 5A-Workshops

- Teams analysieren ihren eigenen Arbeitsplatz

- Entscheidungen über Aussortieren und Anordnung treffen diejenigen, die täglich dort arbeiten

- Schnelle, sichtbare Verbesserungen

- Erste „Quick Wins“ umsetzen, damit Nutzen spürbar wird

- Vorher-nachher-Fotos nutzen, um Veränderungen zu dokumentieren

- Standards definieren und visualisieren

- Checklisten, Markierungen, Fotos, einfache Aushänge

- Klare Verantwortlichkeiten für Pflege und Aktualisierung

3. Nachhaltige Verankerung

Damit 5A nicht als kurzfristige Aktion verpufft, braucht es strukturierte Sicherungsmechanismen:

- Regelmäßige Audits und Rundgänge

- Kurze, aber konsequente Checks im Alltag

- Fokus auf Unterstützung und Coaching statt auf Kontrolle und Strafe

- Integration in bestehende Routinen

- 5A als fester Punkt in Shopfloor-Meetings

- Verknüpfung mit Kennzahlen, Sicherheitszielen und Qualitätszielen

- Kontinuierliche Qualifizierung

- Trainings für neue Mitarbeitende

- Auffrischungen und Praxisworkshops für bestehende Teams

Auf diese Weise entwickelt sich 5A von einer einmaligen Aktion zu einem Bestandteil der Unternehmenskultur.

Typische Fehler bei der 5A-Einführung – und wie Sie sie vermeiden

Viele Unternehmen beginnen enthusiastisch mit 5A, doch nach einigen Monaten ist vom anfänglichen Glanz nicht mehr viel übrig. Meist wiederholen sich bestimmte Muster.

Häufige Fehler:

- 5A als Reinigungsaktion missverstehen

- Lösung: Den Fokus auf Prozessstabilität, Sicherheit und Qualität legen, nicht auf „schöne Bilder“.

- Top-down ohne Beteiligung der Mitarbeitenden einführen

- Lösung: Teams aktiv einbeziehen und ihre Erfahrung ernst nehmen, weil sie die Praxis am besten kennen.

- Zu groß starten und sich überheben

- Lösung: Mit Pilotbereichen beginnen, Erfahrungen sammeln und erst dann skalieren.

- Keine Standards und keine Nachverfolgung etablieren

- Lösung: Klare Regeln vereinbaren, visuell machen und konsequent einhalten.

- Verbesserungen nicht messen

- Lösung: Vorher-Nachher-Vergleiche zu Suchzeiten, Durchlaufzeiten, Fehlern und Sicherheit anstellen.

Wer diese Stolpersteine von Beginn an adressiert, erhöht die Chance erheblich, dass 5A langfristig wirkt und akzeptiert bleibt.

Fazit Einsatzbereiche der 5A-Methode: 5A als Fundament für Lean und kontinuierliche Verbesserung

Die 5A-Methode ist weit mehr als ein Ordnungstool aus der Produktion, denn sie schafft die Basis für stabile, transparente und lernfähige Prozesse in nahezu allen Bereichen eines Unternehmens.

Ob in Fertigung, Logistik, Büro oder Dienstleistung: Überall, wo Menschen arbeiten, Materialien bewegen oder Informationen verarbeiten, hilft 5A dabei, Verschwendung sichtbar zu machen und Abläufe zu vereinfachen. Gleichzeitig fördert die Methode eine Kultur, in der Mitarbeitende Verantwortung für ihren Arbeitsplatz übernehmen und Verbesserung als Teil ihres Alltags verstehen.

Wer 5A konsequent und mit klarem Zielbild einführt, legt damit den Grundstein für weitere Lean-Instrumente – und für eine Organisation, die auch in komplexen Umfeldern handlungsfähig und lernbereit bleibt.