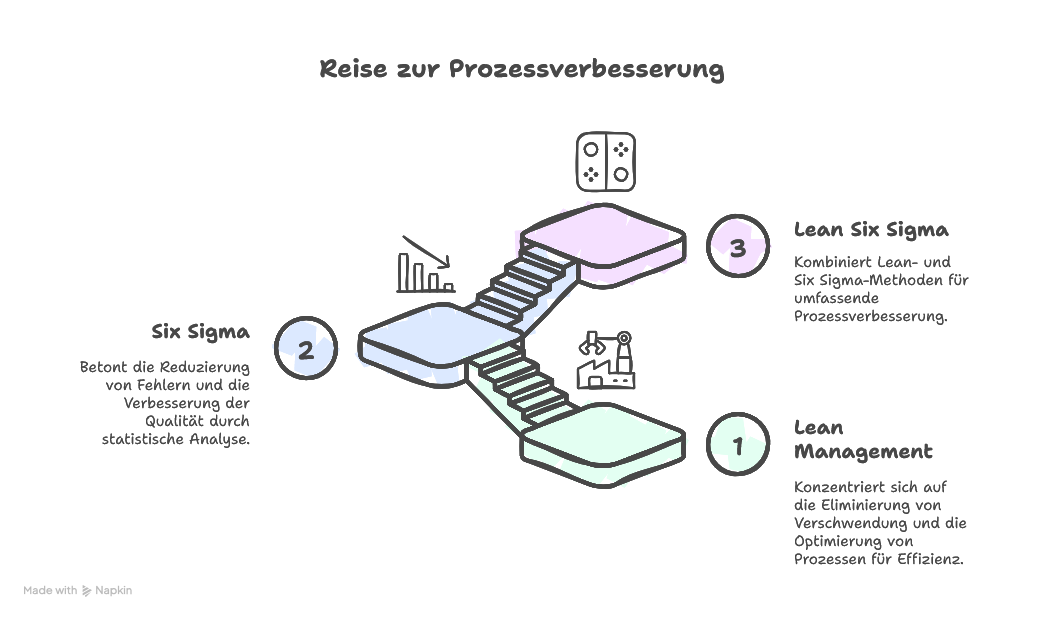

Six Sigma vs. Lean Management – vergleichen Sie Ansätze, Vorteile und Einsatzmöglichkeiten für Ihren Erfolg. Entdecken Sie mehr! – Stellen Sie sich vor, Ihr Unternehmen wächst, neue Kunden kommen hinzu, die Komplexität steigt – aber plötzlich geraten Prozesse ins Stocken, Beschwerden nehmen zu und die Effizienz sinkt. Genau an diesem Punkt stehen viele Unternehmen, wenn sie zum ersten Mal von „Lean“ und „Six Sigma“ hören. Beide Begriffe stehen für Erfolgsgeschichten aus der Business-Welt, doch was steckt dahinter? Und welcher Ansatz bringt Ihre Organisation weiter?

Tauchen wir gemeinsam tiefer ein – mit anschaulichen Beispielen, konkreten Methoden und wertvollen Tipps aus der Praxis.

Die Ursprünge: Zwei Philosophien für mehr Erfolg

Lean Management: Aus Japan in die Welt

Die Geschichte von Lean beginnt in den 1950er Jahren bei Toyota. In einer Zeit wirtschaftlicher Knappheit revolutioniert ein japanisches Team die Fabrik: Jeder Schritt wird hinterfragt, jeder Handgriff zählt. Es galt, Ressourcen bestmöglich zu nutzen. Die Lean-Philosophie macht Schule – in der Produktion, im Service, in der Logistik und sogar in Krankenhäusern.

Six Sigma: Präzision made in USA

Rund 30 Jahre später sieht sich der US-Gigant Motorola mit gravierenden Qualitätsproblemen konfrontiert. Ingenieure entwickeln eine Methodik, die Prozesse radikal messbar und steuerbar macht. Bald schon erzielt General Electric mit Six Sigma legendäre Einsparungen. Heute ist der Ansatz weltweit etabliert.

Lean Management im Alltag

Lean begegnet Ihnen nicht nur in Fabrikhallen. Ein typisches Beispiel aus dem Alltag: Ein Krankenhaus optimiert seine Notaufnahme. Durch Einführung von Lean-Prinzipien, etwa klaren Prozessen und besserer Raumnutzung, werden Wartezeiten verkürzt. Plötzlich ist nicht nur der Patient zufriedener – auch das Personal arbeitet entspannter.

Die sieben Arten der Verschwendung (Muda) laut Lean:

- Überproduktion

- Wartezeiten

- Transportwege

- Überbearbeitung

- Bestände

- unnötige Bewegungen

- Fehler und Nacharbeit

Lean bedeutet auch:

- Verantwortung auf alle Mitarbeiter verteilen (ein Mitarbeiter erkennt ein Problem und behebt es direkt)

- kontinuierliche Mini-Verbesserungen statt „großer Würfe“

Lean-Tools in der Praxis:

- Wertstromanalyse: Visualisiert den gesamten Prozess und enthüllt Optimierungspotenzial.

- SMED (Single-Minute Exchange of Die): Rüstzeiten minimieren, damit Produktionsanlagen flexibler und schneller umrüsten.

- Poka-Yoke: Fehlerquellen durch einfache Mechanismen von vornherein verhindern.

Six Sigma im Einsatz

Six Sigma setzt an der Qualitätssicherung an und durchdringt ganze Unternehmensbereiche – vom Einkauf über die Fertigung bis hin zum Kundenservice. Entscheidend ist, Schwankungen und Fehler in Abläufen sichtbar zu machen und zu eliminieren.

Six Sigma-Rollen:

- Yellow/Green/Black/ Master Black Belt: Je höher der Rang („Belt“), desto tiefer das Methodenwissen und die Projektverantwortung.

- Projektteams: interdisziplinär und zielorientiert

Six Sigma Methoden und Tools:

- Statistische Auswertungen: Prozessfähigkeitsanalysen, Regressionsanalysen

- FMEA (Fehlermöglichkeits- und Einflussanalyse): Identifikation und Bewertung potenzieller Fehlerquellen

- Control Charts: Frühwarnsystem für Prozessabweichungen

Erfolgsgeschichte:

Ein Telekommunikationsanbieter analysiert mit Six Sigma die Beschwerden im Kundenservice. Durch präzise Auswertung der Fehlerquellen und gezielte Verbesserungen sinkt die Beschwerdequote um die Hälfte – bei gleichbleibend hoher Kundenzufriedenheit.

Gemeinsamkeiten und Unterschiede – Ein Überblick

Manchmal werden Lean und Six Sigma als Gegensätze betrachtet, doch beide Methoden teilen wichtige Werte:

Gemeinsamkeiten:

- Ziel: Prozesse für Kunden und Unternehmen besser machen

- Faktenbasiertes Vorgehen (Daten sammeln, messen, analysieren)

- Mitarbeitereinbindung und Veränderung der Unternehmenskultur

Unterschiede auf einen Blick:

| Merkmal | Lean Management | Six Sigma |

|---|---|---|

| Ursprung/Philosophie | Verschwendungsfreiheit, Fluss | Fehlerfreiheit, Messbarkeit |

| Herangehensweise | Intuitiv, visuell | Strukturiert, analytisch |

| Ergebnisse | schlanke Prozesse, geringere Kosten | weniger Fehler, höhere Kundenzufriedenheit |

| Fokus | gesamte Wertschöpfung | Einzelschritte/Prozesse |

| Dauer | kontinuierlich, Änderungen sofort | projektbasiert, in Phasen |

Die Fusion: Lean Six Sigma

Was, wenn Sie Geschwindigkeit, Effizienz und Präzision verbinden? Das gelingt mit Lean Six Sigma – ein Best-of beider Welten! Diese Methode überzeugt besonders dort, wo Verschwendung UND Schwankungen erhebliche Kosten verursachen.

Typische Anwendungsbeispiele:

- Industrie: Fehlerfreie, schlanke Produktionsprozesse

- Dienstleistung: Kundenzentrierte Abläufe mit minimalem Aufwand

- Handel: Lieferkettenoptimierung, bessere Inventarverwaltung

Lean Six Sigma Vorteile:

- Höhere Prozessqualität und -geschwindigkeit

- Geringere Kosten und höhere Flexibilität

- Verbesserte Unternehmenskultur durch Einbindung der Mitarbeitenden

Hürden und Erfolgsfaktoren bei der Einführung

Egal ob Lean, Six Sigma oder Lean Six Sigma – der Wandel gelingt nur, wenn sich Führung und Mitarbeiter gemeinsam engagieren.

Typische Stolpersteine:

- Widerstand gegen Veränderungen

- Unzureichende Schulung

- Mangelnde Top-Management-Unterstützung

Wie Unternehmen erfolgreich starten können:

- Kleine Pilotprojekte wählen (Quick Wins!)

- Mitarbeitende einbinden und schulen

- Klare, realistische Ziele setzen

- Regelmäßig Erfolge sichtbar machen

Fazit – Welcher Ansatz für wen?

Am Ende führen viele Wege nach Rom. Lean punktet, wenn Schnelligkeit und Ressourceneffizienz gefragt sind. Six Sigma ist ideal, wo es um tiefgehende, messbare Qualitätsverbesserung geht. Am wirkungsvollsten sind Unternehmen, die beide Ansätze pragmatisch kombinieren und konsequent auf ihre Ziele abstimmen.

Letzte Entscheidungshilfe:

Fragen Sie sich bei jedem Problem:

Wo entsteht eigentlich der wahre Mehrwert für Ihre Kunden?

Lean und Six Sigma liefern die Werkzeuge – Sie schreiben Ihre Erfolgsgeschichte.

Praxis-Checkliste: Start in die Verbesserung

- Prozess sichtbar machen (z.B. mit Wertstromanalyse oder Datenmessung)

- Verschwendung frühzeitig erkennen und eliminieren

- Fehlerquellen statistisch identifizieren

- Mitarbeitende aktiv einbinden

- Verbesserung dauerhaft sichern („Kontinuierliche Verbesserung“)

Nutzen Sie Neues, bleiben Sie offen und beginnen Sie heute Ihren Weg zu besseren Prozessen. Ihr Team, Ihre Kunden und Ihr Unternehmen werden es Ihnen danken!