Jidoka implementieren – Eine Anleitung – Jidoka gehört zu den Kernprinzipien des Toyota-Produktionssystems und damit auch zu Lean Management. Trotzdem setzen viele Unternehmen es nur oberflächlich um, obwohl gerade Jidoka enorme Hebel für Qualität, Stabilität und Mitarbeiterbeteiligung bietet. In dieser Anleitung erfahren Sie, wie Sie Jidoka Schritt für Schritt implementieren, welche Voraussetzungen Sie schaffen müssen und woran viele Einführungen scheitern.

1. Was ist Jidoka? Mehr als „Automatisierung“

1.1 Grundgedanke von Jidoka

Vereinfacht beschreibt Jidoka die Fähigkeit eines Prozesses, Fehler selbstständig zu erkennen, anzuhalten und eine Reaktion auszulösen. Dadurch stoppen Sie die Produktion nicht erst am Ende, sondern direkt an der Quelle des Problems.

Oft lassen sich vier Kernelemente unterscheiden:

- Fehler erkennen

Der Prozess verfügt über Sensoren, Prüfungen oder Mechanismen, die eine Abweichung frühzeitig sichtbar machen. - Automatisches Anhalten

Wenn ein Fehler auftritt, stoppt die Anlage oder der Prozess an der betroffenen Stelle. Dadurch vermeiden Sie, dass sich der Fehler fortpflanzt. - Sofortige Reaktion am Ort des Geschehens (Gemba)

Mitarbeiter und Führungskräfte gehen direkt zur Quelle, um das Problem zu verstehen und vorläufig zu beheben. - Ursachenbeseitigung und Standardisierung

Das Team beseitigt nicht nur das Symptom, sondern analysiert die Ursache und passt anschließend Standards an, damit der Fehler nicht wieder auftritt.

Dadurch entsteht eine Produktionsumgebung, in der Qualität im Prozess entsteht, anstatt am Ende „hineinprüft“ zu werden.

1.2 Jidoka im Kontext von Lean

Jidoka steht gleichberechtigt neben Just-in-Time. Während Just-in-Time auf Fluss, Takt und Bestände abzielt, fokussiert Jidoka vor allem auf Prozessqualität und Störungsfreiheit. Beide Prinzipien verstärken sich gegenseitig, weil stabile Prozesse überhaupt erst flussfähige Prozesse ermöglichen.

Typische Verwandte von Jidoka sind:

- Poka Yoke (Fehlervermeidung durch Gestaltung)

- Andon (visuelle Signale und Stopp-Funktionen)

- Autonomation (Automation mit eingebauter Intelligenz)

- In-Prozess-Qualitätsprüfungen statt End-of-Line-Kontrollen

2. Voraussetzungen für eine erfolgreiche Jidoka-Einführung

Bevor Sie Jidoka einführen, sollten Sie einige Grundlagen schaffen. Andernfalls bleibt das Prinzip ein reines Technikprojekt und entfaltet kaum Wirkung.

2.1 Strategischer Rahmen und Zielbild

Zunächst braucht es ein klares Zielbild, das Jidoka in die Gesamtstrategie einordnet. Führungskräfte sollten beantworten können:

- Welche Rolle spielt Qualität im Wettbewerb unseres Unternehmens?

- Welche strategische Kennzahl verbessern wir mit Jidoka (z. B. ppm, Ausschussquote, Reklamationen, OEE)?

- Wie priorisieren wir Qualität gegenüber kurzfristigem Output, wenn es zum Konflikt kommt?

Formulieren Sie ein knappes Leitziel, etwa:

„Wir wollen Fehler dort stoppen, wo sie entstehen, und sie so lösen, dass sie nicht wieder auftreten.“

Dieses Leitbild dient anschließend als Referenzpunkt für Entscheidungen im Alltag.

2.2 Kultur und Mindset

Jidoka ist nur dann wirksam, wenn das Stoppen des Prozesses nicht sanktioniert wird, sondern ausdrücklich erwünscht ist. Deshalb braucht es eine Kultur, in der Fehler vor allem Lernanlässe darstellen und kein persönliches Versagen.

Dazu gehören insbesondere:

- Fehleroffenheit: Mitarbeiter melden Probleme früh, weil sie wissen, dass sie Unterstützung bekommen.

- Fokus auf Ursachen, nicht auf Schuldige: Diskussionen drehen sich um Prozesse, Standards und Technik, nicht um Personen.

- Führung am Gemba: Vorgesetzte gehen regelmäßig an den Ort des Geschehens und unterstützen die Teams aktiv.

Wenn Mitarbeitende befürchten, bei Stoppmeldungen Kritik zu erhalten, nutzen sie Jidoka-Mechanismen kaum, sodass der Effekt verpufft.

2.3 Prozesse, Daten und Standards

Bevor Sie in Technik investieren, sollten Sie grundlegende Prozessarbeit leisten:

- Klare Prozessbeschreibungen und Standards

Nur wenn Soll-Zustände definiert sind, können Abweichungen zuverlässig erkannt werden. - Verfügbare Qualitätsdaten

Sammeln Sie Daten zu Fehlerarten, -häufigkeiten und -orten, damit Sie später Schwerpunkte setzen können. - Stabile Basisprozesse

Wenn der Prozess stark schwankt, fällt es schwer, sinnvolle Grenzwerte und Prüfungen zu definieren.

Jidoka verstärkt gute Prozesse; sie ersetzt schwache Prozesse jedoch nicht.

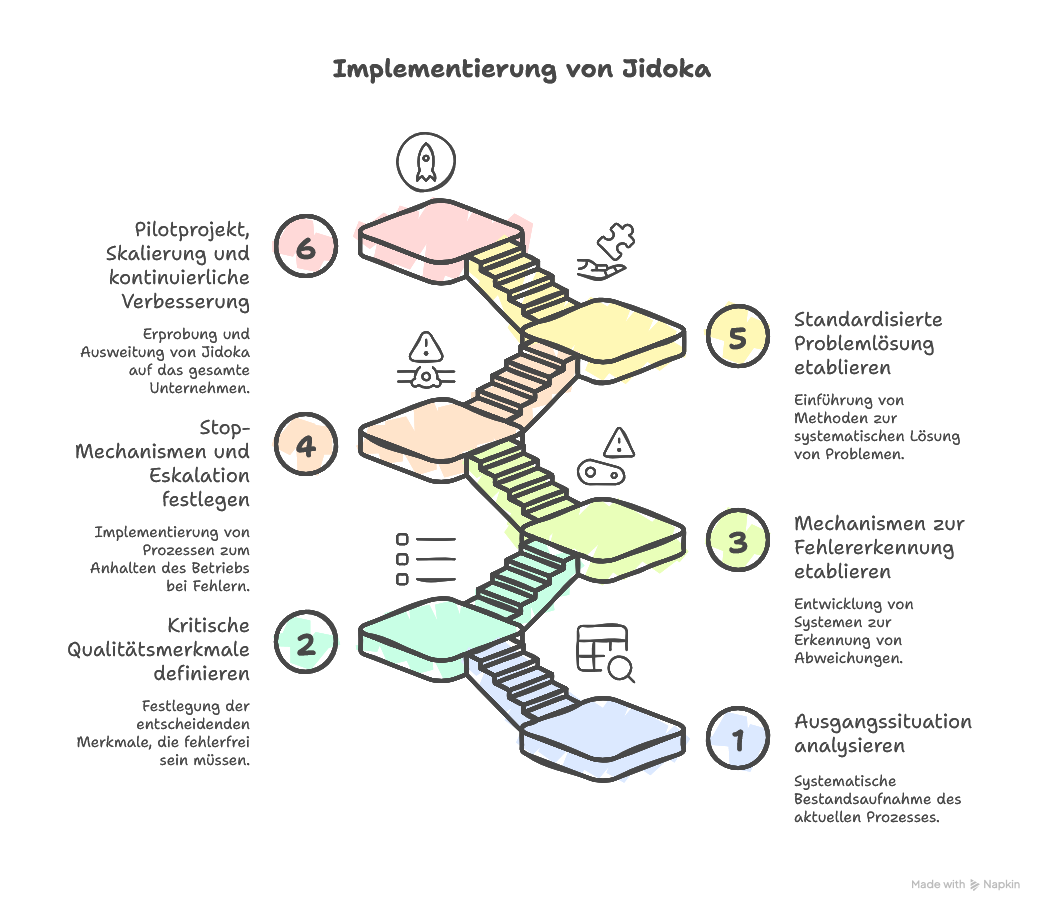

3. Schritt-für-Schritt-Anleitung zur Implementierung von Jidoka

Im Folgenden finden Sie einen praxisnahen Implementierungsplan, der sich in vielen Unternehmen bewährt hat. Er eignet sich sowohl für Fertigungsprozesse als auch – mit Anpassungen – für Dienstleistungsprozesse.

3.1 Schritt 1: Ausgangssituation analysieren

Am Anfang steht eine systematische Bestandsaufnahme, damit Sie gezielt ansetzen können.

Typische Aktivitäten:

- Gemba-Begehung: Beobachten Sie den realen Ablauf direkt am Ort des Geschehens.

- Ist-Prozess aufnehmen: Visualisieren Sie den Ablauf, z. B. im Prozessflussdiagramm oder Wertstromdesign.

- Fehler- und Störungsanalyse:

- Welche Fehler treten am häufigsten auf?

- Wo im Prozess entstehen sie?

- Welche Auswirkungen haben sie (Ausschuss, Nacharbeit, Reklamationen, Stillstände)?

- Risikobewertung (z. B. mit FMEA):

- Welche Fehler sind sicherheitskritisch?

- Welche Fehler verursachen hohe Kosten oder Kundenschäden?

Am Ende dieses Schritts priorisieren Sie die Prozesse oder Prozessschritte, an denen Jidoka zuerst ansetzen soll.

3.2 Schritt 2: Kritische Qualitätsmerkmale definieren

Im nächsten Schritt legen Sie fest, was der Prozess „auf keinen Fall“ fehlerhaft liefern darf. Diese Merkmale sind der Kern Ihres Jidoka-Designs.

Dazu gehören:

- Maße und Toleranzen mit Sicherheitsrelevanz

- Merkmale mit hoher Kundensichtbarkeit (Optik, Haptik, Funktion)

- Prozessparameter, die stark auf Qualität einwirken (z. B. Drehmoment, Temperatur, Zeit)

Für jedes kritische Merkmal sollten Sie definieren:

- Wie lässt es sich messen oder beobachten?

- Wann gilt es als in Ordnung, und wann als fehlerhaft?

- Welche Folgen hat eine Abweichung für Produkt, Kunde und Prozess?

Je klarer Sie diese Merkmale beschreiben, desto einfacher gestaltet sich später die technische Umsetzung.

3.3 Schritt 3: Mechanismen zur Fehlererkennung etablieren

Nun entwickeln Sie konkrete Mechanismen, mit denen der Prozess Abweichungen erkennen kann. Dabei müssen Sie nicht immer sofort in teure Technologie investieren, weil einfache Mittel oft bereits großen Nutzen stiften.

Mögliche Optionen:

- Poka-Yoke-Lösungen

- Stecker, die nur in einer Lage passen

- Vorrichtungen, die ein falsches Teil nicht aufnehmen

- Mechanische Sperren, die eine falsche Reihenfolge verhindern

- Sensorik und automatische Prüfungen

- Kraft- oder Wegüberwachung bei Montageprozessen

- Bildverarbeitung zur Oberflächenkontrolle

- Gewichtskontrolle bei Verpackungsprozessen

- Visuelles Management

- Gut-/Schlecht-Trays mit klarer Trennung

- Skalen, die Sollbereiche farblich markieren

- Checklisten mit eindeutigen Ja/Nein-Abfragen

Außerdem sollten Sie darauf achten, dass Prüfungen möglichste nahe an der Entstehung des Fehlers stattfinden, damit Sie keine fehlerhaften Teile weitertransportieren.

3.4 Schritt 4: Stop-Mechanismen und Eskalation festlegen

Fehlererkennung allein genügt nicht, wenn der Prozess trotzdem weiterläuft. Deshalb braucht Jidoka einen klar definierten Stopp- und Reaktionsmechanismus.

Typische Bausteine:

- Andon-Systeme

- Zugseile, Taster oder Touch-Panels, mit denen Beschäftigte ein Problem melden und ggf. anhalten können

- Lichtsignale oder Displays, die Status und Problemart visualisieren

- Automatische Stopps

- Maschine stoppt bei Grenzwertverletzung

- Bandlauf wird gestoppt, wenn ein Prüfgerät „Schlechtteil“ meldet

- Eskalationslogik

- Wer reagiert innerhalb welcher Zeit?

- Wann reicht die Schichtführung, und wann muss der Instandhalter oder Prozessingenieur dazu kommen?

- Welche Entscheidungskriterien gibt es für „weiterfahren mit Sonderfreigabe“ vs. „Stopp bis Ursachenklärung“?

Diese Regeln sollten transparent und einfach sein, damit sie im Alltag tatsächlich genutzt werden. Je weniger Interpretationsspielraum besteht, desto konsequenter setzen die Teams Jidoka um.

3.5 Schritt 5: Standardisierte Problemlösung etablieren

Jidoka entfaltet seine volle Wirkung nur, wenn auf jeden Stopp eine systematische Problemlösung folgt. Andernfalls sammeln Sie zwar Störungen, verändern aber wenig.

Bewährte Elemente:

- Kurzreaktion („Firefighting“) klar trennen von Ursachenanalyse

- Zuerst sichern Sie den Prozess und stellen den Betrieb wieder her.

- Danach folgt eine strukturierte Analyse.

- 5-Why-Analyse

- Mehrfaches Nachfragen „Warum ist das passiert?“

- Fokussierung auf Prozessursachen, nicht auf Personen

- A3-Reports oder einfache Problemlösungsformulare

- Problemdefinition

- Ist-Analyse mit Daten

- Ursachenhypothesen und Verifizierung

- Maßnahmen und Verantwortlichkeiten

- Überprüfung der Wirksamkeit

- Standardanpassungen

- Aktualisierung von Arbeitsanweisungen, Prüfvorschriften, Checklisten

- Schulung der betroffenen Mitarbeitenden

Wenn Sie diese Schritte konsequent anwenden, reduziert sich die Zahl wiederkehrender Störungen spürbar, sodass die Produktivität trotz häufiger Stopps langfristig steigt.

3.6 Schritt 6: Pilotprojekt, Skalierung und kontinuierliche Verbesserung

Statt Jidoka flächendeckend „auszurollen“, empfiehlt sich ein Pilotbereich, in dem Sie das Vorgehen erproben und anpassen.

Vorgehen im Pilot:

- Klare Zielsetzung für den Pilot (z. B. 50 % weniger Nacharbeit in Linie X)

- Komplettes Jidoka-Design für diesen Bereich:

- Kritische Merkmale

- Prüf- und Stopmechanismen

- Problemlösungsroutine

- Intensive Begleitung des Teams

- Coaching der Führungskräfte

- tägliche kurze Shopfloor-Runden

- Visualisierung der Kennzahlen

- Review nach einigen Wochen

- Welche Stopps traten wie häufig auf?

- Welche Probleme wurden dauerhaft gelöst?

- Welche Elemente funktionierten gut, und was hemmt die Nutzung?

Anschließend übertragen Sie die wirksamen Elemente strukturiert auf weitere Bereiche, sodass Jidoka Schritt für Schritt im gesamten Unternehmen verankert wird.

4. Typische Stolpersteine – und wie Sie sie vermeiden

Viele Unternehmen starten motiviert, stoßen jedoch auf wiederkehrende Hürden. Wenn Sie diese typischen Fehler kennen, können Sie gezielt gegensteuern.

4.1 Technikorientierung ohne Kulturwandel

Ein häufiger Fehler besteht darin, ausschließlich in Sensoren, Kameras oder Software zu investieren, ohne die Organisation mitzunehmen. In der Folge stehen zwar Andon-Taster bereit, jedoch nutzt sie kaum jemand.

Gegenmaßnahmen:

- Frühzeitige Einbindung der Mitarbeitenden in die Gestaltung von Prüf- und Stopppunkten

- Klare Kommunikation: „Stopp ist erwünscht, wenn du dir unsicher bist.“

- Positives Feedback bei genutzten Jidoka-Mechanismen (z. B. Anerkennung im Team-Board)

4.2 Angst vor Produktionsverlust

Manche Führungskräfte fürchten, Jidoka könne zu vielen Stopps führen und dadurch den Output verringern. Kurzfristig tritt dieser Effekt tatsächlich häufig auf, doch langfristig sinkt die Störungsrate, wenn Sie konsequent Ursachen beheben.

Um diese Hürde zu überwinden, sollten Sie:

- Pilotbereiche bewusst als „Lernzonen“ definieren

- Kennzahlen für Qualität und Produktivität gemeinsam betrachten, statt nur Stückzahlen zu verfolgen

- Erfolgreich gelöste Ursachen sichtbar machen, damit der Nutzen deutlich wird

4.3 Unklare Regeln für Stopp und Weiterlauf

Wenn niemand genau weiß, wann er stoppen darf oder muss, entscheiden Mitarbeitende unterschiedlich. Dadurch entstehen Diskussionen, Frust und Inkonsequenz.

Abhilfe schaffen:

- einfache Entscheidungsbäume („Darf dieses Teil den Bereich verlassen?“)

- klar definierte Freigaberollen und -kriterien

- Schulungen anhand realer Beispiele und Fallstudien

5. Praxisbeispiel: Jidoka in einer Montagelinie

Stellen Sie sich eine Montagelinie für ein elektromechanisches Produkt vor. Vor der Jidoka-Einführung treten regelmäßig folgende Probleme auf:

- lose Steckverbindungen

- falsch montierte Kleinteile

- mechanische Beschädigungen bei der Handhabung

Diese Fehler fallen überwiegend in der Endprüfung auf, sodass viele Geräte nachgearbeitet werden müssen.

5.1 Umsetzungsschritte

Das Unternehmen geht nun schrittweise vor:

- Analyse

- Datenauswertung zeigt: 70 % der Fehler lassen sich auf zwei Montageplätze zurückführen.

- Gemba-Beobachtung offenbart, dass Bauteile in beliebiger Reihenfolge bestückt werden und Prüfschritte teilweise entfallen, wenn es zeitlich eng wird.

- Kritische Merkmale und Poka Yoke

- Steckverbindungen gelten als sicherheitskritisch.

- Vorrichtungen sorgen künftig dafür, dass ein Bauteil nur in korrekter Lage eingesetzt werden kann.

- Ein Drehmoment-Schrauber dokumentiert die Verschraubung automatisch.

- Fehlererkennung und Stopp

- Sensoren prüfen das Vorhandensein bestimmter Bauteile vor dem Weitertransport.

- Bei fehlendem Signal stoppt das Band, und ein gelbes Andon-Licht signalisiert „Qualitätsproblem“.

- Problemlösung

- Ein kleines Team analysiert in 5-Why-Workshops die Hauptursachen.

- Arbeitsanweisungen werden überarbeitet, Greifräume neu gestaltet und Teilezuführungen optimiert.

- Ergebnisse

- Nach drei Monaten sinkt die Nacharbeitsquote um 60 %.

- Die Zahl der Stopps geht zurück, weil die zugrunde liegenden Ursachen schrittweise verschwinden.

- Mitarbeitende berichten, dass sie seltener in „Feuerwehraktionen“ geraten und strukturierter arbeiten können.

Dieses Beispiel zeigt, wie Jidoka zunächst häufiger auf Probleme hinweist, aber anschließend zu deutlich stabileren Prozessen führt.

6. Kennzahlen: Wie Sie den Erfolg von Jidoka messen

Damit Jidoka nicht zum Selbstzweck wird, sollten Sie einige Kennzahlen definieren und regelmäßig verfolgen. Dadurch erkennen Sie sowohl Fortschritte als auch Handlungsbedarfe.

Mögliche Kennzahlen:

- Qualität

- Ausschussquote

- Nacharbeitsrate

- Reklamationsrate (intern/extern)

- ppm-Fehlerrate je Prozessschritt

- Stabilität und Reaktion

- Anzahl der Jidoka-Stopps pro Schicht oder pro 1.000 Einheiten

- durchschnittliche Stoppdauer

- Anteil der Stopps mit dokumentierter Ursachenanalyse

- Prozess-Performance

- OEE (Overall Equipment Effectiveness)

- Durchlaufzeit im betroffenen Bereich

- Anteil der Produkte, die „Right First Time“ den Prozess durchlaufen

- Kulturelle Indikatoren

- Anzahl der Verbesserungsvorschläge im Umfeld von Jidoka

- Mitarbeiterrückmeldungen zur Nutzung von Stopps (z. B. in Kurzbefragungen)

Wichtiger als absolute Werte ist der Trend: Wenn die Zahl der Stopps zunächst steigt und die wiederkehrenden Fehler gleichzeitig sinken, befinden Sie sich in der Regel auf einem guten Weg.

7. Fazit Jidoka implementieren – Eine Anleitung: Jidoka als Hebel für Qualität, Stabilität und Lernen

Jidoka ist kein reines Automatisierungsthema, sondern ein integriertes Prinzip aus Technik, Organisation und Kultur. Wenn Sie

- kritische Merkmale klar definieren,

- frühe Fehlererkennung ermöglichen,

- konsequente Stopps zulassen,

- und strukturierte Problemlösung verankern,

entwickeln Sie Prozesse, die nicht nur effizient, sondern vor allem robust und lernfähig sind. Dadurch stärken Sie Qualität, Liefertreue und Mitarbeitendenbeteiligung gleichermaßen.

Starten Sie bewusst klein mit einem Pilot, sammeln Sie Erfahrungen und skalieren Sie anschließend schrittweise. So wächst Jidoka von einem einzelnen Projekt zu einem festen Bestandteil Ihrer täglichen Führung und Ihrer Prozesse.