7 Verschwendungsarten nach Lean – Effektivität und Effizienz – diese beiden Begriffe bestimmen maßgeblich den Unternehmenserfolg in der modernen Produktion. Während viele Organisationen darauf abzielen, Kosten zu senken und die Qualität zu steigern, wird oft übersehen, dass die größten Potenziale nicht allein im technischen Fortschritt, sondern vor allem in der Eliminierung von Verschwendung liegen. Das Lean Management, ursprünglich von Toyota entwickelt, setzt genau hier an. Im Zentrum steht das Konzept der sieben Verschwendungsarten – „Muda“ –, deren Identifikation und Beseitigung die Basis für schlanke, leistungsstarke Prozesse bildet.

Was versteht man unter Verschwendung im Lean-Kontext?

Im Lean Management bezeichnet Verschwendung alle Aktivitäten, die Ressourcen verbrauchen, ohne einen Mehrwert für den Kunden zu schaffen. Obwohl jede Produktion zwangsläufig gewisse nicht-wertschöpfende Tätigkeiten beinhaltet, ist es das Ziel, diese so weit wie möglich zu reduzieren. Wer sich systematisch mit der Thematik auseinandersetzt, erkennt schnell, dass versteckte Effizienzreserven oft dort liegen, wo Routinen und gewohnte Abläufe nicht mehr hinterfragt werden. Genau an dieser Stelle greift das Wissen um die sieben konkreten Arten der Verschwendung. Wenn Unternehmen diese systematisch erkennen und angehen, können sie ihre Abläufe nachhaltig optimieren.

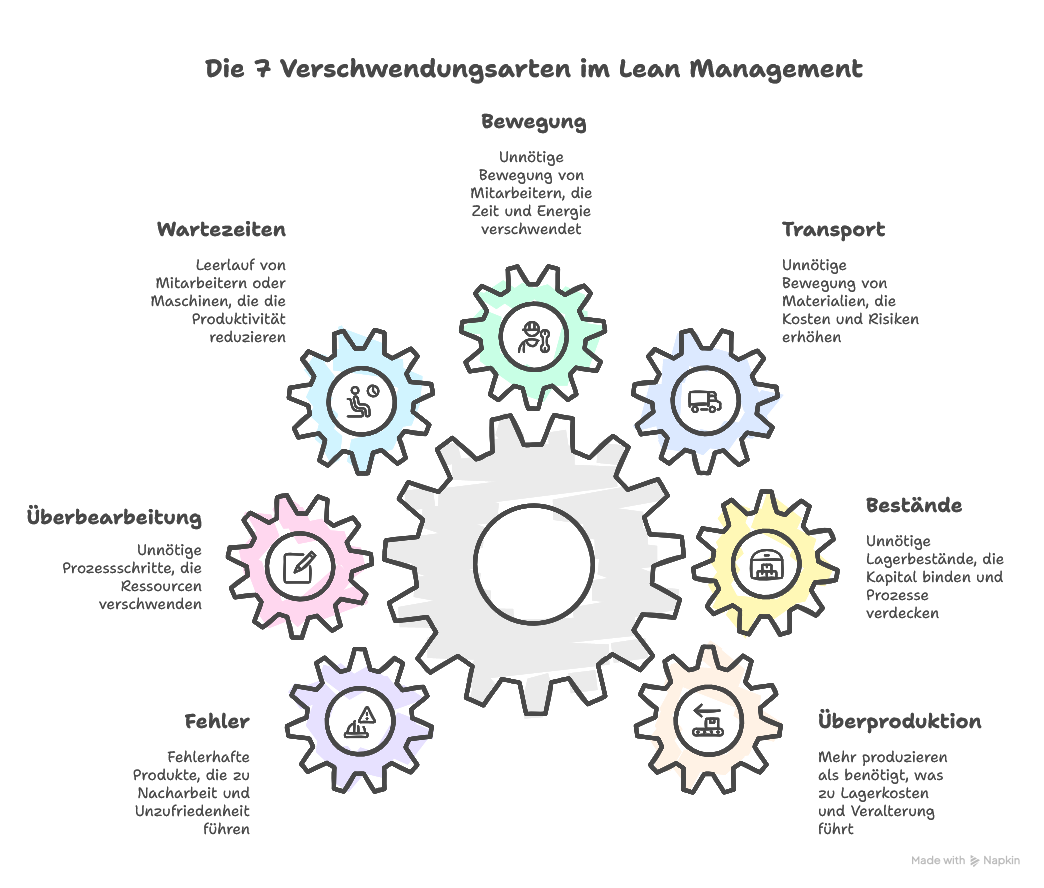

Die 7 Verschwendungsarten im Überblick

Die folgende Strukturierung der „7 Muda“ bietet einen praxisnahen Leitfaden zur Optimierung von Produktions- und Dienstleistungsprozessen:

1. Überproduktion

Überproduktion tritt auf, wenn mehr produziert wird, als der Kunde verlangt – sei es im Vorgriff auf zukünftige Bestellungen oder als Sicherheitsmaßnahme. Dadurch lagern sich unnötige Bestände an, die gebundenes Kapital, erhöhte Lagerkosten und sogar die Gefahr veralteter Produkte zur Folge haben. Wer Prozesse exakt am Kundenbedarf ausrichtet, vermeidet diese Form der Verschwendung. Gerade in Zeiten dynamischer Märkte ist es entscheidend, Produktion möglichst flexibel und eng getaktet zu steuern, damit nicht mehr produziert wird als tatsächlich benötigt.

2. Bestände (Lagerhaltung)

Unnötige Lagerbestände binden nicht nur Kapital, sondern verdecken auch Prozesse, die möglicherweise verbessert werden könnten. Außerdem führen sie meist zu längeren Durchlaufzeiten, erhöhter Komplexität und zusätzlichen Handhabungskosten. Darüber hinaus können Bestände Fehler in vorgelagerten Prozessen verschleiern und verursachen so langfristig höhere Kosten. Durch die Einführung von Just-in-Time-Methoden und einer konsequent bedarfsorientierten Produktion lassen sich Lageraufwände signifikant verringern und die Transparenz im Materialfluss erhöhen.

3. Transport

Jeder unnötige Transport von Materialien, Halbfertig- oder Fertigprodukten verursacht Aufwand, birgt das Risiko von Schäden und erhöht die Komplexität im Produktionsfluss. Transport trägt selten direkt zur Wertschöpfung bei, weshalb es zentral ist, Wege zu minimieren sowie Layout und Logistikprozesse zu optimieren. Je kürzer die Wege und je effizienter die Abläufe, desto geringer ist das Risiko, dass Schäden, Verzögerungen oder Materialverluste auftreten. Logistikexperten empfehlen daher regelmäßige Überprüfungen der Flussbeziehungen und die Anpassung von Lager- und Arbeitsplätzen.

4. Bewegung

Auch Bewegungen von Menschen, etwa das Suchen nach Werkzeugen oder das Umherlaufen zwischen verschiedenen Stationen, kosten Zeit, die nicht in die Wertschöpfung einfließt. Häufig entstehen diese unnötigen Wege durch eine ungünstige Arbeitsplatzgestaltung oder fehlende Standards. Mitarbeitende profitieren spürbar, wenn sie alle benötigten Materialien, Werkzeuge und Informationen direkt am Arbeitsplatz vorfinden. Gut gestaltete Arbeitsplätze und klare Prozesse reduzieren Bewegungsverschwendung messbar, was sich wiederum positiv auf Ergonomie, Motivation und Produktivität auswirkt.

5. Wartezeiten

Arbeiter warten auf Material, Maschinen stehen still, weil ein Prozessschritt verspätet fertiggestellt wird – Wartezeiten entstehen an vielfältigen Stellen im Unternehmen. Jede Minute, in der Personal oder Maschinen untätig bleiben, erhöht die Durchlaufzeit und mindert die Produktivität. Oft sind unklare Verantwortlichkeiten, fehlende Informationen oder schlecht synchronisierte Abläufe die Ursache. Durch die konsequente Anwendung von Taktzeiten und Just-in-Time-Prinzipien sowie durch den gezielten Einsatz von Digitalisierung können Wartezeiten auf ein Minimum reduziert werden.

6. Überbearbeitung (Fehlende/unnötige Prozessschritte)

Wenn Produkte mehr Qualitätskontrollen, Bearbeitungsschritte oder komplexere Prozesse erhalten als notwendig, spricht man von Überbearbeitung. Diese Art der Verschwendung resultiert oft aus mangelnden Standards, ungenügender Planung oder einer „Vorsichtsmentalität“. Darüber hinaus werden unnötige Arbeitsschritte manchmal in Prozessen belassen, weil sie „schon immer da waren“. Eine kontinuierliche Analyse und Optimierung der Prozesskette sorgt dafür, dass nur die tatsächlich erforderlichen Schritte durchgeführt werden und schlanke Arbeitsabläufe entstehen.

7. Fehler und Nacharbeit

Fehlerhafte Produkte und darauf folgende Nachbearbeitungen verursachen nicht nur direkte Kosten, sondern beeinträchtigen auch die Kundenzufriedenheit und das Unternehmensimage. Meistens sind ungenaue Arbeitsanweisungen, fehlende Standards oder mangelndes Training die Auslöser. Jedes Unternehmen sollte daher konsequent auf Fehlervermeidung, sogenannte „Poka Yoke“-Methoden, und eine systematische Erfassung von Fehlerursachen setzen. Hierdurch werden Prozessqualität und Termintreue kontinuierlich verbessert.

Methoden zur Identifikation und Beseitigung von Verschwendung

Obwohl die sieben Verschwendungsarten häufig offensichtlich wirken, werden sie im Arbeitsalltag oft übersehen. Deshalb empfiehlt es sich, regelmäßig sogenannte „Gemba Walks“ durchzuführen, bei denen Führungskräfte direkt an den Ort der Wertschöpfung gehen und Prozesse kritisch beobachten. Zusätzlich ist die Anwendung folgender Methoden hilfreich:

- 5S-Methode: Durch die systematische Organisation von Arbeitsplätzen werden unnötige Such- und Wartezeiten vermieden.

- Wertstromanalyse: Mit dieser Methode werden Prozesse und Materialflüsse visualisiert, um Verschwendungsquellen gezielt zu identifizieren.

- Kaizen: Die kontinuierliche Verbesserungskultur sorgt dafür, dass Mitarbeiter aktiv zur Prozessoptimierung beitragen.

- Standardisierung von Abläufen: Genaue Vorgaben minimieren Fehler und Überbearbeitung.

Tipps zur effektiven Einbindung aller Mitarbeitenden:

- Regelmäßige Schulungen erhöhen das Verständnis für Prozessabläufe und sensibilisieren für Verschwendung.

- Verbesserungsvorschläge sollten gezielt eingefordert und unkompliziert umgesetzt werden können.

- Transparenz durch Kennzahlen und Visualisierungen motiviert Teams und zeigt Fortschritte auf.

- Die Kommunikation sollte offen für alle Hierarchieebenen gestaltet werden, damit auch Verbesserungsideen aus der Fertigungsebene Gehör finden.

Bedeutung der 7 Verschwendungsarten nach Lean für unterschiedliche Branchen

Obwohl der Ursprung der sieben Verschwendungsarten in der Produktion liegt, ist deren Prinzip auf nahezu alle Wirtschaftsbereiche übertragbar. Dienstleistungsunternehmen, das Gesundheitswesen oder die IT-Branche erkennen zunehmend den Mehrwert einer Verschwendungsminimierung. Beispielsweise äußert sich Überproduktion im IT-Bereich als Entwicklung von Features, die kaum genutzt werden. In Krankenhäusern entstehen Wartezeiten nicht selten durch mangelnde Abstimmung zwischen Pflegedienst und Ärzten. Wer die Lean-Philosophie branchenübergreifend anwendet, erschließt neue Potenziale für Qualität, Effizienz und eine stärkere Kundenorientierung.

Fazit 7 Verschwendungsarten nach Lean: Schlanke Prozesse als Schlüssel zur Wettbewerbsfähigkeit

Die sieben Verschwendungsarten sind keine rein theoretischen Kategorien, sondern zentrale Hebel für die Wertschöpfung und die Zukunftsfähigkeit von Unternehmen. Wer diese fortlaufend reflektiert und gezielt eliminiert, steigert nicht nur die Effizienz, sondern schafft zugleich ein attraktives Arbeitsumfeld mit motivierten und eingebundenen Mitarbeitenden. In einer zunehmend dynamischen Wirtschaftswelt ist die Fähigkeit, Verschwendung zu erkennen und zu bekämpfen, ein zentraler Wettbewerbsvorteil. Am Ende profitiert der Kunde genauso wie das Unternehmen: Qualität, Flexibilität und Kostenstrukturen verbessern sich spürbar. Der Weg zu exzellenten Geschäftsprozessen beginnt mit dem Bewusstsein für das Prinzip der kontinuierlichen Verbesserung – und der konsequenten Jagd nach Verschwendung. So bleibt Ihr Unternehmen auch in Zukunft agil, innovativ und wettbewerbsfähig.