KVP-Methoden im Überblick: PDCA bis 5 Why – Kontinuierliche Verbesserung ist in vielen Unternehmen ein fest verankerter Begriff, doch im Alltag bleibt er oft abstrakt. Führungskräfte fordern „mehr KVP“, Mitarbeitende hören von „PDCA“, „Kaizen“ oder „5 Why“ – aber nur wenige können klar erklären, wie diese Methoden konkret zusammenspielen und wie man sie wirksam im Tagesgeschäft nutzt.

In diesem Fachartikel erhalten Sie einen strukturierten Überblick über die wichtigsten KVP-Methoden – mit Fokus auf PDCA und 5 Why, aber auch im Kontext weiterer bewährter Werkzeuge. Sie erfahren, wofür sich welche Methode eignet, wie Sie sie anwenden und wie Sie durch einen klugen Mix die kontinuierliche Verbesserung nachhaltig in Ihrem Unternehmen verankern.

1. Grundlagen: Was bedeutet KVP eigentlich?

Der Kontinuierliche Verbesserungsprozess (KVP) beschreibt einen systematischen Ansatz, mit dem Organisationen ihre Prozesse, Produkte und Dienstleistungen schrittweise optimieren. Anders als bei einmaligen „Großprojekten“ zielt KVP darauf, fortlaufend kleine, aber wirksame Verbesserungen zu erzielen.

Typische Ziele von KVP sind:

- Qualität erhöhen

- Kosten senken

- Durchlaufzeiten verkürzen

- Fehler und Verschwendung reduzieren

- Mitarbeitende stärker einbinden und befähigen

Charakteristisch für KVP ist, dass Verbesserungen datenbasiert, strukturiert und gemeinsam mit den Mitarbeitenden entwickelt werden. Genau an dieser Stelle kommen Methoden wie PDCA oder 5 Why ins Spiel, denn sie geben dem Verbesserungsprozess eine klare Struktur.

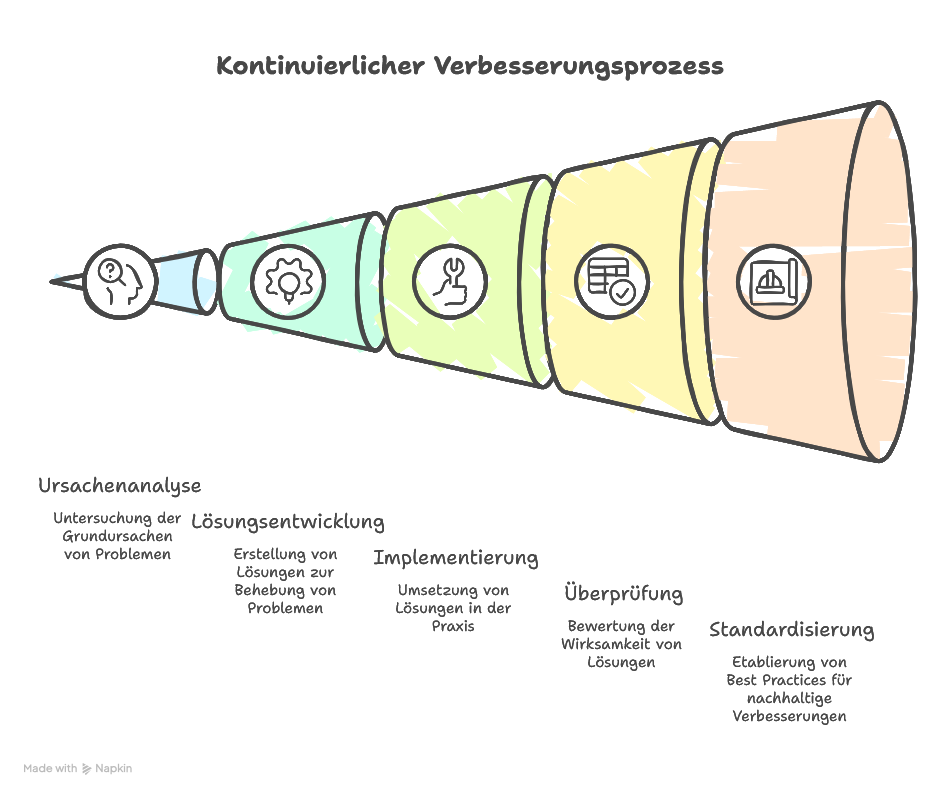

2. Die zentrale KVP-Denkweise: Problemlösung als Routine

Bevor wir auf einzelne Methoden eingehen, lohnt sich ein Blick auf die gemeinsame Grundlogik. Fast alle KVP-Tools folgen diesen Schritten:

- Problem erkennen und beschreiben

- Ursachen analysieren

- Lösungen entwickeln und auswählen

- Lösungen umsetzen und stabilisieren

- Ergebnisse prüfen und lernen

Während manche Methoden eher bei der Ursachenanalyse helfen (z. B. 5 Why), unterstützen andere stark bei der Strukturierung des gesamten Zyklus (z. B. PDCA oder A3-Report). Deshalb ist es sinnvoll, die Methoden nicht isoliert zu betrachten, sondern als Werkzeugkasten, den Sie je nach Bedarf kombinieren.

3. PDCA-Zyklus: Das Rückgrat des KVP

3.1 Was ist PDCA?

Der PDCA-Zyklus (Plan–Do–Check–Act) ist eine der grundlegendsten KVP-Methoden. Er stammt ursprünglich von W. Edwards Deming und beschreibt einen endlosen Lern- und Verbesserungszyklus.

Die vier Phasen:

- Plan (Planen)

- Problem beschreiben

- Ziel definieren

- Ursachen analysieren

- Maßnahmen planen

- Do (Umsetzen)

- Maßnahmen im kleinen Rahmen ausprobieren

- Testumgebung oder Pilotbereich nutzen

- Daten sammeln

- Check (Überprüfen)

- Ergebnisse messen und bewerten

- Ist-Zustand vor und nach der Maßnahme vergleichen

- Abweichungen und Lerneffekte erkennen

- Act (Handeln / Standardisieren)

- Bei Erfolg: Standard anpassen, Vorgehen ausrollen

- Bei Misserfolg: Erkenntnisse sichern, neuen Plan ableiten

- Nächsten PDCA-Zyklus starten

3.2 Warum PDCA so wichtig ist

PDCA ist nicht nur eine Methode, sondern eine Denkweise. Wer PDCA konsequent anwendet, verhindert spontane Schnellschüsse und sorgt dafür, dass Verbesserungen nicht im Sande verlaufen. Zudem hilft der Zyklus dabei, das Risikopotenzial von Änderungen zu begrenzen, weil man zunächst klein testet, statt sofort alles großflächig umzustellen.

Vorteile von PDCA:

- Klare Struktur, leicht vermittelbar

- Für kleine und große Verbesserungen geeignet

- Fördert datenbasiertes Arbeiten

- Macht Lernerfahrungen explizit und nutzbar

Typische Einsatzbereiche:

- Prozessverbesserung in der Produktion

- Optimierung administrativer Abläufe (z. B. in der Auftragsbearbeitung)

- Qualitätsverbesserungen im Service

4. 5-Why-Methode: Auf der Suche nach der wahren Ursache

4.1 Grundprinzip der 5-Why-Analyse

Die 5-Why-Methode ist eine einfache, aber sehr wirkungsvolle Technik zur Ursachenanalyse. Statt bei Symptomen stehenzubleiben, fragt ein Team wiederholt: „Warum?“, bis die eigentliche Wurzelursache sichtbar wird.

Typischer Ablauf:

- Problem kurz und präzise formulieren

- Fragen: „Warum ist dieses Problem aufgetreten?“

- Antwort notieren

- Erneut fragen: „Warum ist diese Ursache eingetreten?“

- Vorgang etwa fünfmal (oder so oft wie sinnvoll) wiederholen

- Die identifizierte Hauptursache gezielt adressieren

Die Zahl fünf ist nur ein Richtwert. Manchmal genügen drei „Warums“, manchmal braucht ein Team sieben, um wirklich zur Wurzel vorzudringen.

4.2 Ein praxisnahes Beispiel

Angenommen, in einer Fertigungslinie tritt immer wieder ein Qualitätsfehler auf: ein Bauteil weist zu hohe Maßabweichungen auf.

- Warum sind die Maßabweichungen zu groß?

→ Weil die Maschine nicht korrekt justiert war. - Warum war die Maschine nicht korrekt justiert?

→ Weil die regelmäßige Kalibrierung nicht durchgeführt wurde. - Warum wurde die Kalibrierung nicht durchgeführt?

→ Weil niemand die Verantwortung dafür hatte und es keinen festen Terminplan gab. - Warum gab es keinen Terminplan und keine Zuständigkeit?

→ Weil dieses Thema im Wartungskonzept nicht geregelt war. - Warum wurde das Wartungskonzept nicht entsprechend gestaltet?

→ Weil bei der Einführung der Maschine der Fokus nur auf der Bedienung lag, nicht auf der vorbeugenden Instandhaltung.

Anstatt lediglich die Maschine neu zu justieren, greift das Team nun tiefer: Es ergänzt das Wartungskonzept, definiert eindeutige Verantwortlichkeiten und führt einen festen Kalibrierplan ein.

4.3 Stärken und Grenzen von 5 Why

Stärken:

- Sehr leicht verständlich

- Ohne großen Aufwand durchführbar

- Fördert systematisches Denken

- Gut geeignet für Shopfloor-Besprechungen und Kurz-Workshops

Grenzen:

- Funktioniert nur gut, wenn die Anfangsproblemstellung sauber formuliert ist

- Setzt Ehrlichkeit und Offenheit voraus (sonst landen Teams schnell bei „Fehler des Mitarbeitenden“)

- Für komplexe, vielschichtige Probleme reichen 5 Why oft nicht alleine aus

Gerade deshalb setzen viele Unternehmen 5 Why im Rahmen eines PDCA-Zyklus oder zusammen mit weiteren Analysewerkzeugen ein.

5. Ergänzende KVP-Methoden im Überblick

Um KVP umfassend zu verankern, reicht es selten, nur PDCA und 5 Why zu nutzen. Andere Methoden ergänzen den Werkzeugkasten sinnvoll, weil sie weitere Aspekte beleuchten.

5.1 Ishikawa-Diagramm (Fischgräten-Diagramm)

Das Ishikawa-Diagramm hilft dabei, mögliche Ursachen eines Problems systematisch zu sammeln und zu strukturieren. Es stellt das Problem als „Kopf“ des Fisches dar, während die „Gräten“ die Ursachencluster bilden.

Typische Kategorien:

- Mensch

- Maschine

- Material

- Methode

- Milieu (Umgebung)

- Messung

Ein Team sammelt sämtliche möglichen Ursachen, ordnet sie den Kategorien zu und diskutiert anschließend, welche Hypothesen es genauer prüfen möchte. Häufig kombinieren Teams das Ishikawa-Diagramm mit 5 Why, um innerhalb einer „Gräte“ tiefer zu bohren.

5.2 A3-Report

Der A3-Report stammt aus dem Toyota-Produktionssystem und bündelt die komplette Problemlösung auf einem DIN-A3-Blatt. Dadurch bleibt der Fokus klar, und die Beteiligten haben alle wichtigen Informationen im Blick.

Typische Bestandteile:

- Ausgangssituation und Problemdefinition

- Zielzustand

- Ursachenanalyse (z. B. mit 5 Why oder Ishikawa)

- Maßnahmenplan

- Zeitplan und Verantwortlichkeiten

- Ergebnisse und Lerneffekte

Der A3-Report unterstützt Führungskräfte und Teams, weil er einen standardisierten Denk- und Kommunikationsrahmen liefert.

5.3 Kaizen und KVP-Workshops

Kaizen bedeutet wörtlich „Veränderung zum Besseren“ und steht im westlichen Sprachgebrauch meist für einen systematischen Ansatz zur Einbindung der Mitarbeitenden in Verbesserungsaktivitäten.

Typische Formate:

- Kaizen-Workshops / KVP-Workshops: Mehrtägige Veranstaltungen, in denen ein Team einen Prozess intensiv analysiert und verbessert.

- Shopfloor-KVP: Kurze, regelmäßige Besprechungen direkt am Ort des Geschehens (Gemba), in denen Probleme aufgegriffen und Maßnahmen vereinbart werden.

In diesen Formaten kommen wiederum Methoden wie PDCA, 5 Why oder Ishikawa praktisch zum Einsatz, sodass sich ein konsistentes Gesamtbild ergibt.

5.4 Gemba-Walk

Der Gemba-Walk („an den Ort des Geschehens gehen“) ist eine Führungsmethode, bei der Verantwortliche regelmäßig direkt dorthin gehen, wo Wertschöpfung stattfindet:

- Produktion

- Logistik

- Callcenter

- Verwaltung

Ziel ist es, Prozesse zu beobachten, mit Mitarbeitenden zu sprechen und Probleme aus erster Hand zu verstehen. Führungskräfte nutzen Gemba-Walks oft, um KVP-Themen zu identifizieren, die sie anschließend gemeinsam mit den Teams im PDCA-Zyklus bearbeiten.

6. Wie PDCA und 5 Why zusammenwirken

Viele Unternehmen betrachten PDCA und 5 Why noch zu stark getrennt. In der Praxis ergänzen sich beide Methoden jedoch hervorragend.

Ein möglicher Ablauf:

- Plan

- Problem erfassen und messbare Ziele definieren

- Mit 5 Why (und ggf. Ishikawa) die Ursachen hinterfragen

- Hypothesen bilden und geeignete Maßnahmen auswählen

- Do

- Maßnahmen im Pilotbereich testen

- Verantwortlichkeiten und Zeitplan klären

- Daten vor, während und nach der Umsetzung erfassen

- Check

- Daten auswerten

- Prüfen, ob die erwarteten Effekte eingetreten sind

- Bei Abweichungen Ursachen überprüfen und ggf. weitere 5-Why-Schleifen durchführen

- Act

- Erfolgreiche Maßnahmen standardisieren (z. B. Arbeitsanweisungen aktualisieren)

- Erkenntnisse dokumentieren (z. B. im A3-Report)

- Nächste Verbesserungsfelder identifizieren

So wird 5 Why zu einem Werkzeug innerhalb des PDCA-Zyklus, während PDCA den „Rahmen“ für den gesamten Lern- und Verbesserungsprozess liefert.

7. Erfolgsfaktoren für KVP in der Praxis

Damit KVP-Methoden ihre Wirkung entfalten, reicht es nicht aus, ein paar Werkzeuge zu kennen. Entscheidend ist, wie sie im Unternehmen eingeführt und gelebt werden.

7.1 Klarer Rahmen und Zielbild

Mitarbeitende engagieren sich eher für Verbesserungen, wenn sie verstehen,

- warum KVP wichtig ist,

- welches übergeordnete Ziel verfolgt wird und

- wie ihr Beitrag konkret wirkt.

Deshalb sollten Führungskräfte eine klare Richtung vorgeben und den KVP mit der Unternehmensstrategie verknüpfen.

7.2 Schulung und Befähigung

Methoden wie PDCA oder 5 Why sind zwar simpel, aber trotzdem brauchen Teams Zeit und Anleitung, um sie sicher anzuwenden.

Wichtige Elemente:

- Grundlagenschulungen zu KVP und Problemlösung

- Praxisnahe Übungen an realen Fällen aus dem eigenen Bereich

- Coaching durch Moderatoren oder KVP-Coaches in den ersten Projekten

Wenn Mitarbeitende erleben, dass sie mit diesen Methoden tatsächlich spürbare Verbesserungen erzielen, steigt ihre Motivation deutlich.

7.3 Führungskultur und Fehlerbild

KVP setzt eine offene Fehlerkultur voraus. Wenn Fehler hauptsächlich als persönliches Versagen gelten, zögern Mitarbeitende, Probleme offen anzusprechen. Deshalb sollten Führungskräfte bewusst vermitteln:

- Fehler sind Chancen zum Lernen.

- Probleme werden systemisch betrachtet, nicht personalisiert.

- Transparenz wird belohnt, nicht bestraft.

Gerade beim Einsatz der 5-Why-Methode ist diese Haltung entscheidend, denn ansonsten endet die Analyse schnell bei „Mitarbeiter XY hat nicht aufgepasst“ – und die eigentlichen Systemursachen bleiben unbehandelt.

7.4 Einfache Visualisierung und Standardisierung

Wer KVP nachhaltig etablieren möchte, braucht sichtbare Strukturen:

- KVP-Tafeln am Shopfloor

- Standard-Formulare für PDCA oder A3-Reports

- Visualisierte Kennzahlen (z. B. Qualität, Durchlaufzeit, Störungen)

Solche Hilfsmittel sorgen dafür, dass Verbesserungsarbeit nicht im Verborgenen stattfindet, sondern im Alltag präsent bleibt.

8. Typische Stolperfallen und wie Sie sie vermeiden

Auch bei guter Absicht geraten viele KVP-Initiativen ins Stocken, weil einige Fehler immer wieder auftreten.

Häufige Stolperfallen:

- Aktionismus statt Analyse

- Maßnahmen werden gestartet, ohne die Ursachen sauber zu verstehen.

- Gegenmaßnahme: Konsequent mit 5 Why und Fakten arbeiten, bevor Sie Lösungen beschließen.

- Zu große Projekte

- Teams überladen ihre KVP-Vorhaben, sodass sie monatelang dauern.

- Gegenmaßnahme: Kleinere, überschaubare Themen wählen und zügige PDCA-Schleifen fahren.

- Fehlende Ressourcen

- KVP „läuft nebenbei“ und bekommt keine echte Zeit.

- Gegenmaßnahme: Feste Zeitfenster, klare Verantwortlichkeiten und Priorisierung durch die Führung.

- Keine Nachhaltigkeit

- Verbesserungen werden zwar umgesetzt, jedoch nicht standardisiert.

- Gegenmaßnahme: Im „Act“-Schritt Standards, Schulungen und Audits konsequent verankern.

9. Fazit KVP-Methoden im Überblick: PDCA bis 5 Why: KVP-Methoden gezielt kombinieren

PDCA und 5 Why gehören zu den wichtigsten Bausteinen eines erfolgreichen kontinuierlichen Verbesserungsprozesses. Der PDCA-Zyklus gibt den Rahmen vor, während 5 Why eine schlichte und dennoch kraftvolle Art der Ursachenanalyse bietet.

Wenn Sie diese Methoden mit weiteren Werkzeugen wie Ishikawa-Diagramm, A3-Report, Kaizen-Workshops und Gemba-Walks kombinieren, entsteht ein wirksames System:

- Probleme werden schnell sichtbar.

- Ursachen werden gründlich verstanden.

- Lösungen werden erprobt, gemessen und stabilisiert.

- Mitarbeitende erleben, dass sich ihr Einsatz lohnt.

So entwickelt sich KVP von einer „zusätzlichen Aufgabe“ zu einem selbstverständlichen Bestandteil der täglichen Arbeit – und genau dann beginnt kontinuierliche Verbesserung, ihre ganze Wirkung zu entfalten.