Typische Jidoka-Fehler – Jidoka gilt neben Just-in-Time als eine der tragenden Säulen des Toyota-Produktionssystems. Viele Unternehmen schreiben den Begriff inzwischen in ihre Lean-Roadmaps, investieren in Automatisierung und installieren Andon-Tafeln. Trotzdem bleiben die erhofften Effekte auf Qualität, Durchlaufzeit und Stabilität oft deutlich hinter den Erwartungen zurück.

In der Praxis zeigt sich immer wieder: Nicht Jidoka als Konzept ist das Problem, sondern seine fehlerhafte Auslegung und Umsetzung. Dieser Artikel beleuchtet typische Jidoka-Fehler, erklärt ihre Ursachen und zeigt, wie Sie Jidoka so einführen, dass es wirklich im Alltag funktioniert – nicht nur auf Folien.

Was Jidoka eigentlich bedeutet

Bevor wir über Fehler sprechen, lohnt sich ein präziser Blick auf den Begriff, denn hier beginnen viele Missverständnisse.

Jidoka wird häufig mit „Autonomation“ oder „Automatisierung mit menschlicher Intelligenz“ übersetzt. Im Kern stehen vier Elemente:

- Abweichung erkennen

Ein Prozess erkennt eine Abweichung selbst – durch Sensoren, Poka-Yoke, Prüfungen oder das Auge eines geschulten Mitarbeiters. - Prozess sofort anhalten

Bei einer relevanten Abweichung wird der Prozess gestoppt, damit keine weiteren fehlerhaften Teile entstehen und das Problem vor Ort sichtbar bleibt. - Ursache analysieren und provisorisch beheben

Das Team sichert zunächst den Fluss wieder ab, sodass die Produktion weiterlaufen kann, ohne denselben Fehler sofort zu wiederholen. - Ursache nachhaltig beseitigen (Kaizen)

Die eigentliche Stärke von Jidoka liegt darin, dass die Organisation aus jeder Störung lernt und Standards verbessert, statt nur zu „reparieren“.

Wichtig ist: Jidoka ist kein reines Automatisierungsprojekt, sondern ein Zusammenspiel aus Technik, Standards, Führungsverhalten und Kultur. Genau an diesen Schnittstellen passieren die meisten Fehler.

Warum Jidoka in der Praxis so häufig scheitert

Vielleicht kennen Sie Situationen wie diese: Es gibt Andon-Schnüre, aber niemand zieht sie. Maschinen melden Störungen, doch die Teams empfinden die Signale eher als Ärgernis. Linienleiter drängen zur schnellen Wiederanlaufzeit, während Qualitätsprobleme sich häufen und trotzdem immer wieder durchrutschen.

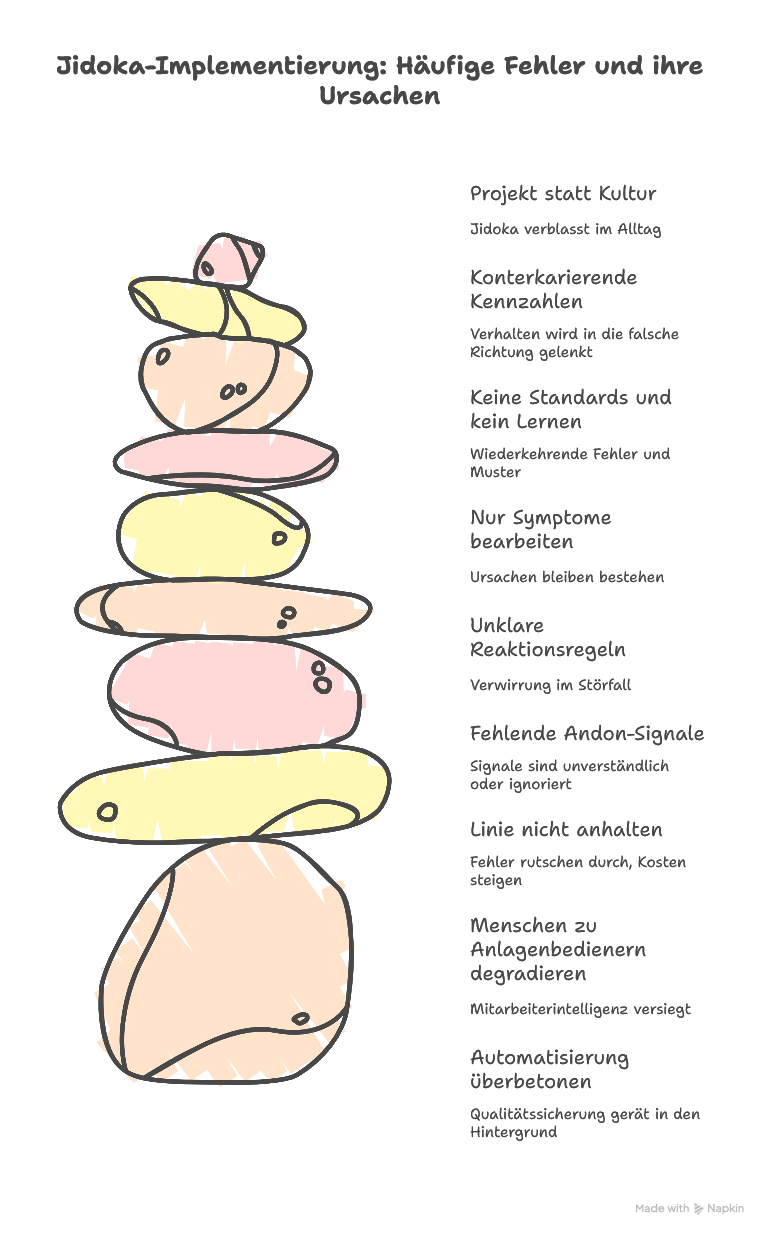

Solche Symptome weisen fast immer auf typische Jidoka-Fehler hin:

- Das Management schätzt die Kosten von Stillstand höher ein als die Kosten schlechter Qualität.

- Teams wurden technisch geschult, aber nicht in Entscheidungsregeln, Prioritäten und Ursachenanalyse.

- Automatisierung wurde in den Vordergrund gestellt, während Standards, Rollen und Eskalationspfade diffus blieben.

Im Folgenden betrachten wir die häufigsten Fehler systematisch und zeigen, wie Sie sie strukturiert abstellen.

Die häufigsten Jidoka-Fehler im Überblick

1. Jidoka mit „möglichst viel Automatisierung“ verwechseln

Einer der grundlegendsten Fehler besteht darin, Jidoka auf „mehr Technik“ zu reduzieren. Unternehmen investieren in Kamerasysteme, Sensorik und komplexe Prüfstände, doch der eigentliche Jidoka-Gedanke – Qualität direkt im Prozess sicherzustellen und im Problemfall konsequent zu reagieren – gerät in den Hintergrund.

Typische Anzeichen:

- Fokus liegt fast ausschließlich auf technischen Lösungen, während Mitarbeiter kaum eingebunden werden.

- Automatisierung wird als Ziel an sich verstanden, nicht als Mittel zu Fehlervermeidung und Problemlösung.

- Man feiert neue Anlagen, aber man misst nicht konsequent, ob sich Nacharbeit, Reklamationen oder interne Fehlerkosten wirklich reduzieren.

Was hilft:

- Jidoka stets als System aus Mensch + Technik + Standards definieren.

- Vor jeder Investition klären: „Welches konkrete Fehlerbild adressieren wir?“, „Wie wird reagiert, wenn die Technik etwas meldet?“

- Technische Lösungen immer mit klaren Reaktions-Workflows und Schulungen verknüpfen.

2. Nur auf Technik setzen und Menschen zu „Anlagenbedienern“ degradieren

Jidoka lebt davon, dass Menschen Anomalien erkennen, bewerten und verbessern können. Wenn Mitarbeiter aber nur noch als „Knopfdrücker“ betrachtet werden, dann versiegt diese Intelligenz sehr schnell.

Typische Muster:

- Operatoren melden wiederkehrende Probleme, doch niemand hört wirklich zu.

- Verbesserungsvorschläge versanden oder werden nur halbherzig aufgegriffen.

- Verantwortlichkeiten bleiben unklar, sodass jeder lieber „nichts sieht“, statt aktiv einzugreifen.

Konsequenzen:

- Kleine Abweichungen bleiben unentdeckt, bis sie zu großen Qualitätseinbrüchen führen.

- Motivation sinkt, weil Mitarbeiter spüren, dass ihr Urteil nicht zählt.

- Lernen aus Störungen findet kaum statt, obwohl viel Potenzial vorhanden wäre.

Gegenmaßnahmen:

- Operatoren gezielt in Fehlererkennung, Problemanalyse und Standardarbeit schulen.

- Rollen klar benennen: Wer stoppt die Linie? Wer entscheidet über Wiederanlauf? Wer moderiert eine Kurz-Analyse?

- Ein einfaches Vorschlags- und Rückmeldesystem etablieren, in dem Beiträge sichtbar gewürdigt werden.

3. Die Linie nicht wirklich anhalten (Angst vor Stillstand)

Jidoka verlangt den Mut, eine Linie anzuhalten, wenn Qualität oder Sicherheit gefährdet ist. In vielen Organisationen herrscht jedoch eine tief verwurzelte Stillstands-Phobie. OEE, Ausbringung und Liefertermine dominieren die Diskussion, wodurch Mitarbeiter sich nicht trauen, konsequent zu stoppen.

Typische Ausreden:

- „Das schaffen wir schon später in der Nacharbeit.“

- „Zieh die Andon-Schnur nur im absoluten Notfall.“

- „Wir können jetzt nicht stoppen, der LKW wartet.“

Die Folge ist ein System, in dem Fehler durchrutschen, sich aufaddieren und schließlich als Reklamation oder Serienfehler zurückkehren – mit deutlich höheren Kosten.

Was Sie tun können:

- In Führungsgrundsätzen klar verankern: „Qualität vor Menge“ – und dieses Prinzip auch konsequent vorleben.

- Kennzahlen so gestalten, dass vermeidene Fehler und stabile Prozesse genauso sichtbar sind wie Ausbringung.

- Mitarbeiter aktiv ermutigen, Andon zu nutzen, und positive Beispiele offen hervorheben.

4. Fehlende oder schlecht gestaltete Andon-Signale

Andon ist ein zentrales Jidoka-Element, doch seine Wirkung hängt stark von Gestaltung und Nutzung ab. Häufig sieht man aufwendige Andon-Tafeln, die keiner richtig versteht, oder Signale, auf die kaum jemand reagiert.

Typische Probleme:

- Zu viele Signalkategorien, sodass niemand den Überblick behält.

- Unklare Farbcodes und Symbole, die von Bereich zu Bereich variieren.

- Kein definiertes Zeitfenster, innerhalb dessen jemand reagieren muss.

Gestaltungsprinzipien für wirksame Andon-Systeme:

- Einfachheit: So wenige Kategorien wie möglich, so viele wie nötig.

- Klarheit: Einheitliche Farb- und Tonsignale mit klarer Bedeutung.

- Reaktionslogik: Für jedes Signal ist festgelegt, wer innerhalb welcher Zeit welche Schritte einleitet.

- Transparenz: Andon-Informationen sind sichtbar, leicht interpretierbar und werden regelmäßig im Shopfloor-Meeting besprochen.

5. Unklare Regeln, wer wie reagiert

Jidoka ohne klar definierte Reaktionsregeln führt schnell zu Verwirrung. Mitarbeiter sind dann zwar sensibilisiert, aber sie wissen nicht genau, was im Störfall erlaubt oder gefordert ist.

Typische Dysfunktionen:

- Jeder interpretiert „kritischen Fehler“ anders.

- Manche Teams stoppen jeden kleineren Zweifel, andere ignorieren sogar deutliche Anomalien.

- Eskalationswege sind unklar, sodass Entscheidungen verzögert werden.

So schaffen Sie Klarheit:

- Konkrete Entscheidungstabellen definieren:

- Welche Fehlerkategorien gibt es?

- Wann darf der Operator allein entscheiden?

- Wann ist ein Teamleiter oder Qualitätsingenieur hinzuzuziehen?

- Diese Regeln sichtbar am Arbeitsplatz aushängen und regelmäßig trainieren.

- Grenzfälle in kurzen Retrospektiven besprechen, damit ein gemeinsames Verständnis wächst.

6. Nur Symptome bearbeiten, statt Ursachen zu beseitigen

Viele Unternehmen stoppen zwar den Prozess und beheben den akuten Fehler, doch sie bleiben auf der Symptomebene stehen. Man setzt dann schnell einen „Containment“-Schritt auf, führt Sonderprüfungen ein und versucht, die Auslieferung zu retten – die eigentliche Ursache bleibt aber bestehen.

Typische Indizien:

- Wiederkehrende Fehler trotz mehrfacher „Maßnahmen“.

- Lange Listen mit Sonderprüfungen, die nie zurückgebaut werden.

- Hoher Nacharbeitsaufwand, während strukturelle Verbesserungen ausbleiben.

Jidoka entfaltet seine Wirkung erst dann voll, wenn:

- Jede relevante Störung mindestens eine kurze Ursachenanalyse (z. B. 5-Why, Ishikawa) auslöst.

- Maßnahmen konsequent auf Fehlerverhinderung im Prozess abzielen, nicht nur auf zusätzliche Kontrollen.

- Man zwischen Sofortmaßnahmen (Produkt schützen) und Dauermaßnahmen (Prozess verbessern) bewusst unterscheidet.

7. Keine Standards und kein Lernen aus Störungen

Jidoka ohne Standardisierung bleibt Stückwerk. Wenn jede Schicht anders reagiert, wenn Anweisungen sich in E-Mails verlieren oder wenn Lessons Learned nirgendwo dokumentiert werden, dann wiederholt sich die Vergangenheit immer wieder.

Typische Lernbremsen:

- Es gibt zwar Arbeitsanweisungen, aber keine klaren Standards für Störungsreaktionen.

- Verbesserungen werden lokal umgesetzt, jedoch nicht in verbindliche Standards überführt.

- Es findet selten eine strukturierte Reflexion nach Störungen statt.

Was Sie etablieren sollten:

- Standardisierte Reaktionspläne („Was tun bei…?“) für die wichtigsten Fehlerbilder.

- Ein kurzes, aber verbindliches Format für Störungsberichte, das im Shopfloor-Management genutzt wird.

- Regelmäßige, kurze Lernschleifen (z. B. wöchentliche Review von Top-3-Störungen und ihren Maßnahmen).

8. Kennzahlen, die Jidoka konterkarieren

Kennzahlen sind mächtig, denn sie steuern Verhalten oft stärker als jede Präsentation. Wenn Führungskräfte überwiegend an Ausbringung, OEE und Liefertermintreue gemessen werden, dann geraten Jidoka-Prinzipien zwangsläufig unter Druck – selbst wenn offiziell das Gegenteil behauptet wird.

Typische Zielkonflikte:

- Linienleiter werden für „Null Stillstand“ gelobt, auch wenn die Qualität leidet.

- Teams erhalten kaum Anerkennung für vorbeugende Maßnahmen, die Störungen zukünftig vermeiden.

- Es gibt keine Kennzahlen für „rechtzeitig erkannte Fehler“ oder „vermeidene Reklamationen“.

Kennzahlen, die Jidoka unterstützen, statt es zu behindern:

- Anteil der Störungen, bei denen eine Ursachenanalyse mit Maßnahmen abgeschlossen wurde.

- Trend von Nacharbeit, Ausschuss und Reklamationen im Vergleich zur Ausbringung.

- Reaktionszeit auf Andon-Signale und Durchlaufzeit von Störungs-Bearbeitungen.

Wichtig ist, dass Sie konsequent diskutieren, welches Verhalten Ihre Kennzahlen belohnen, und ob dieses Verhalten wirklich im Sinne von Jidoka ist.

9. Jidoka als Projekt statt als Kultur verstehen

Schließlich scheitern viele Jidoka-Initiativen daran, dass sie als zeitlich begrenztes Projekt behandelt werden. Man startet ein Pilotprojekt, rollt einige Tools aus, schult die Belegschaft – und kehrt dann im Alltag schnell zu alten Mustern zurück.

Typische Muster:

- Nach Abschluss des Projekts fehlen Ressourcen, um Standards zu pflegen und weiterzuentwickeln.

- Neue Führungskräfte bringen andere Prioritäten ein, sodass Jidoka langsam ausblutet.

- Jidoka wird als „Aufgabe der Lean-Abteilung“ gesehen, nicht als Führungsaufgabe.

Wie Sie Jidoka dauerhaft verankern:

- Jidoka-Prinzipien explizit in Führungsrichtlinien, Schulungen und Onboarding-Prozesse aufnehmen.

- Shopfloor-Management so gestalten, dass Störungen, Andon-Fälle und Verbesserungen fester Bestandteil der täglichen Routine sind.

- Verantwortlichkeiten klar zuordnen: Wer hält das System lebendig, wer überprüft Standards, wer begleitet schwierige Fälle?

So setzen Sie Jidoka robust und fehlerarm um

Um Jidoka wirksam zu etablieren, reicht es nicht, einige Einzelmaßnahmen aneinanderzureihen. Entscheidend ist ein integrierter Ansatz, der Technik, Prozesse und Kultur gleichzeitig adressiert.

Praktische Erfolgsfaktoren:

- Klare Definition von Jidoka für Ihr Unternehmen

- Welche Prozesse sollen Jidoka-Prinzipien umsetzen?

- Welche Arten von Fehlern oder Abweichungen stehen im Fokus?

- Einfache, verlässliche Erkennung von Abweichungen

- Poka-Yoke-Lösungen und sinnvolle Prüfungen in den Prozess integrieren.

- Visuelle Hilfen nutzen, damit Abweichungen auch für neue Mitarbeiter erkennbar sind.

- Konsequente Stop-Regeln und Reaktionsstandards

- Andon-Systeme so gestalten, dass sie schnell verständlich sind.

- Für die häufigsten Szenarien Standard-Reaktionsabläufe definieren und üben.

- Strukturierte Ursachenanalyse im passenden Umfang

- Für kleine, häufige Fehler kurze, pragmatische Analysen nutzen.

- Für kritische Vorfälle tiefer einsteigen und funktionsübergreifende Teams einbinden.

- Kultur der Offenheit und des Lernens fördern

- Fehler nicht sanktionieren, sondern als Lernanlass nutzen.

- Gute Reaktionen auf Störungen sichtbar würdigen und als Best Practice teilen.

- Kennzahlen und Zielsystem anpassen

- Kurzfristige Ausbringung mit langfristiger Qualitäts- und Stabilitätsverbesserung ausbalancieren.

- Erfolg von Jidoka auch über sinkende Reklamationen, stabilere Prozesse und weniger Nacharbeit messen.

Wenn Sie diese Bausteine bewusst verknüpfen, entsteht ein System, das Fehler nicht nur „abfängt“, sondern dauerhaft aus ihnen lernt und dadurch immer robuster wird.

Fazit Typische Jidoka-Fehler: Jidoka ist ein Führungsprinzip, kein Technik-Buzzword

Typische Jidoka-Fehler entstehen selten aus böser Absicht, sondern fast immer aus Missverständnissen und Zielkonflikten. Unternehmen setzen auf immer mehr Technik, aber sie formen gleichzeitig nicht die nötige Kultur. Linien sollen stabil laufen, doch niemand möchte den Mut belohnen, rechtzeitig anzuhalten. Ursachenanalysen werden gefordert, jedoch werden weder Zeit noch Kompetenz dafür konsequent aufgebaut.

Wenn Sie Jidoka wirklich nutzen wollen, dann beginnen Sie bei drei zentralen Fragen:

- Sind wir bereit, für Qualität und Sicherheit tatsächlich zu stoppen – auch wenn es kurzfristig schmerzt?

- Verstehen alle Beteiligten, was im Störfall zu tun ist, und haben sie die Kompetenz dafür?

- Lernen wir aus jeder relevanten Störung strukturiert, oder kehren wir zur Tagesordnung zurück, sobald die Linie wieder läuft?

Erst wenn Sie diese Fragen ehrlich mit „Ja“ beantworten können, wird Jidoka vom Schlagwort zum gelebten Prinzip. Dann werden Stillstände zwar nicht verschwinden, doch sie verwandeln sich Schritt für Schritt in die wertvollsten Lernmomente Ihrer Organisation – und genau darin liegt der eigentliche Hebel für nachhaltige Qualität und Wettbewerbsfähigkeit.