Jidoka vs. Automatisierung – Viele Unternehmen investieren massiv in Automatisierung, doch die Ergebnisse bleiben oft hinter den Erwartungen zurück. Anlagen laufen zwar schneller, aber Fehler, Stillstände und Nacharbeiten fressen die erhofften Einsparungen wieder auf. Genau hier setzt Jidoka an – ein Schlüsselprinzip des Toyota-Produktionssystems, das häufig unterschätzt wird, obwohl es enorme Wirkung entfalten kann.

In diesem Artikel lesen Sie, was Jidoka wirklich bedeutet, wie es sich von klassischer Automatisierung unterscheidet und wie Sie beides sinnvoll kombinieren. Sie bekommen praxisnahe Beispiele, konkrete Umsetzungsschritte und Kriterien, mit denen Sie entscheiden, wann „mehr Roboter“ und wann „mehr Jidoka“ die bessere Antwort ist.

Was ist Jidoka eigentlich?

Jidoka wird oft mit „Autonomation“ übersetzt – also „Automation mit menschlicher Intelligenz“. Der Gedanke dahinter ist einfach, aber sehr kraftvoll: Maschinen und Prozesse sollen Fehler erkennen, anhalten und ein Problem sichtbar machen, damit Menschen es nachhaltig lösen können.

Im Kern umfasst Jidoka vier Aspekte:

- Automatische Fehlererkennung

- Gezieltes Anhalten des Prozesses bei Abweichungen

- Sofortige Problembearbeitung vor Ort

- Nachhaltige Fehlerursachenbeseitigung (Root Cause)

Statt nur die Produktivität zu maximieren, rückt Jidoka die eingebaute Qualität („built-in quality“) in den Mittelpunkt. Das unterscheidet diesen Ansatz fundamental von rein mechanischer oder digitaler Automatisierung, bei der der Prozess oft einfach nur beschleunigt wird.

Die vier Kernelemente der Jidoka im Detail

1. Automatische Fehlererkennung

Ein Jidoka-System erkennt Abweichungen möglichst am Ort ihrer Entstehung und in Echtzeit. Das kann zum Beispiel so aussehen:

- Sensoren messen Maße, Drehmomente oder Temperaturen und schlagen sofort Alarm.

- Kamerasysteme prüfen Vollständigkeit, Lage und Orientierung von Teilen.

- Software validiert Eingaben und weist Nutzende auf unplausible Werte hin.

Wichtig ist, dass nicht nur technische Fehler erkannt werden, sondern auch Prozessabweichungen, etwa falsche Reihenfolgen oder fehlende Arbeitsschritte.

2. Bewusstes Anhalten statt „Augen zu und durch“

Der vielleicht mutigste Schritt in Jidoka ist: Der Prozess darf stoppen – und soll es auch tun, wenn etwas nicht stimmt.

Während klassische Automatisierung oft auf maximale Laufzeit zielt („Die Linie muss laufen“), akzeptiert Jidoka kurze, gezielte Stopps, um größere Schäden und Serienfehler zu verhindern.

Dazu gehören:

- Andon-Leinen oder -Taster, mit denen Mitarbeitende die Linie bewusst stoppen.

- Automatische Stopps, wenn kritische Grenzwerte überschritten werden.

- Sperrmechanismen, die fehlerhafte Teile gar nicht erst in den nächsten Prozess lassen.

3. Sofortige Problembearbeitung vor Ort

Sobald der Prozess stoppt, arbeitet ein Team direkt an der Ursache, statt das Problem „für später“ zu parken. Das hat zwei Folgen: Einerseits steigt die Qualität, andererseits lernen die Teams deutlich schneller.

Typische Elemente:

- Standardisierte Reaktionsketten (wer kommt, wenn was passiert?).

- Kurze Stand-ups direkt an der Linie, um Fehler zu verstehen.

- Einfache Dokumentation der Störung mit Ursache und Gegenmaßnahme.

4. Root-Cause-Orientierung statt „Feuer löschen“

Jidoka endet nicht, wenn der Prozess wieder läuft, sondern wenn die Ursache verstanden ist und eine nachhaltige Gegenmaßnahme etabliert wurde. Häufig nutzen Teams:

- 5-Why-Analysen

- Ishikawa-Diagramme (Ursache-Wirkungs-Diagramme)

- einfache Versuchsreihen (PDCA / Kata)

So entsteht nach und nach ein System, das immer robuster wird und weniger Fehler überhaupt zulässt.

Was meint klassische Automatisierung?

Unter Automatisierung verstehen viele Unternehmen vor allem die Übertragung manueller Tätigkeiten auf Maschinen, Roboter oder Software. Ziel ist meist, Kosten zu senken, Geschwindigkeit zu erhöhen und Kapazität aufzubauen.

Typische Merkmale klassischer Automatisierung:

- Fokus auf Durchsatz und Taktzeit

- Ersatz manueller Tätigkeiten durch Technik

- Messung von Auslastung, Laufzeit und Stückzahl

- Qualitätssicherung oft eher am Ende der Kette

Typische Ziele von Automatisierungsprojekten

Automatisierung soll in der Regel:

- Personalkosten reduzieren oder dem Fachkräftemangel begegnen

- Zykluszeiten verkürzen und Lieferfähigkeit erhöhen

- Sicherheit verbessern, indem gefährliche Tätigkeiten entfallen

- Prozessvariabilität reduzieren

Dass diese Ziele legitim und wichtig sind, steht außer Frage. Allerdings entfalten sie ihre Wirkung nur dann wirklich, wenn die zugrunde liegenden Prozesse bereits stabil und robust sind. Und genau hier kommt Jidoka ins Spiel.

Jidoka vs. Automatisierung: Die zentralen Unterschiede

Viele Diskussionen laufen unter dem Motto „Jidoka oder Automatisierung“. In der Praxis ist die sinnvollere Frage jedoch: Wie ergänzen sich beide Ansätze? Trotzdem hilft ein klarer Vergleich, die Denkmuster zu verstehen.

Perspektive: Qualität

- Klassische Automatisierung

- Prüft Qualität oft am Prozessende.

- Erhöht das Risiko, Fehler schnell und in großer Menge zu produzieren.

- Reagiert meist erst bei Reklamationen, Ausschuss oder Auffälligkeiten in Kennzahlen.

- Jidoka

- Verankert Qualität in jedem Prozessschritt.

- Erlaubt es, Fehler sofort zu erkennen und zu stoppen.

- Fördert eine Kultur, in der Abweichungen sichtbar und besprechbar sind.

Kurz gesagt: Automatisierung skaliert das, was da ist – Jidoka sorgt dafür, dass es das Richtige ist, was skaliert wird.

Perspektive: Menschen & Organisation

- Klassische Automatisierung ersetzt Tätigkeiten,

- Mitarbeitende überwachen häufig nur noch oder rüsten Anlagen.

- Know-how konzentriert sich stark auf Spezialisten und Technikdienstleister.

- Jidoka stärkt die Rolle der Mitarbeitenden,

- weil sie Probleme früh erkennen und lösen.

- weil sie aktiv in Verbesserungen eingebunden werden.

- weil sie Verantwortung für Qualität übernehmen.

Damit fördert Jidoka Lernfähigkeit und Problemlösungskompetenz in der gesamten Organisation, während reine Automatisierung diese oft nur bei wenigen Expertinnen und Experten bündelt.

Perspektive: Kosten, Risiko und Flexibilität

- Reine Automatisierung

- ist kapitalintensiv und bindet Sie lange an eine technische Lösung.

- skaliert Fehler mit, wenn Prozesse instabil sind.

- reagiert oft träge auf Änderungen in Produkt, Markt oder Regulierung.

- Jidoka-orientierte Automatisierung

- reduziert das Risiko von Serienfehlern und Rückrufen.

- senkt verdeckte Qualitätskosten (Nacharbeit, Ausschuss, Reklamationen).

- erlaubt flexible Anpassungen, weil Probleme schneller sichtbar werden.

Wer früh in Jidoka investiert, schafft die Grundlage, auf der sich spätere Automatisierung wesentlich sicherer und wirtschaftlicher auszahlen kann.

Praxisbeispiele: Wie Jidoka „in echt“ aussieht

Theorie ist wichtig, doch wirklich greifbar wird Jidoka erst an konkreten Situationen.

Beispiel 1: Montage in der Serienfertigung

Stellen Sie sich eine Montagelinie für komplexe Baugruppen vor. Klassische Automatisierung würde zum Beispiel:

- Schraubprozesse vollständig robotisieren

- Puffer einbauen, damit die Linie auch bei Störungen weiterläuft

- Qualitätsprüfungen am Ende des Prozesses bündeln

Ein Jidoka-Ansatz ergänzt oder verändert das:

- Schrauber sind mit Drehmomentsensoren ausgestattet, die sofort stoppen, wenn Werte außerhalb der Toleranz liegen.

- Jede Station hat einen Andon-Taster, mit dem Mitarbeitende die Linie bei Problemen verlangsamen oder anhalten können.

- Ein visuelles Management zeigt in Echtzeit, wo Störungen auftreten und welche Ursachen dahinterstehen.

So stellen Teams sicher, dass kein fehlerhaft montiertes Teil in die nächste Station wandert, und sie lernen gleichzeitig, welche Fehlerquellen besonders häufig sind.

Beispiel 2: Jidoka im Dienstleistungs- oder IT-Prozess

Jidoka lässt sich nicht nur in der Produktion nutzen, sondern auch in indirekten Bereichen:

- In einem Bankprozess prüft ein System automatisch, ob Pflichtfelder vollständig sind, ob Summen plausibel wirken und ob regulatorische Vorgaben eingehalten werden. Bei Unstimmigkeiten wird der Prozess angehalten, und eine Fachkraft prüft den Vorgang.

- In der Softwareentwicklung markieren automatisierte Tests jeden Commit, der Qualitätskriterien verletzt. Der Build „stoppt“, und das Team behebt den Fehler, bevor er in den nächsten Release-Zweig gelangt.

In beiden Fällen verhindert Jidoka, dass fehlerhafte Informationen oder Funktionen weiter durch den Prozess „geschoben“ werden.

Wann reicht Automatisierung – und wann braucht es Jidoka?

Automatisierung ist nicht per se schlecht, allerdings entfaltet sie ihre Stärke nur auf stabilen, gut verstandenen Prozessen. Deshalb lohnt es sich, vor einem Projekt Fragen wie diese zu stellen:

- Sind unsere Fehlerursachen bekannt und stabil unter Kontrolle?

- Entstehen Probleme eher durch manuelle Ausführung oder aufgrund unklarer Prozesse?

- Haben wir ein System, das Abweichungen sichtbar macht und systematisch bearbeitet?

- Verfügen unsere Teams über Methodenkompetenz zur Problemlösung (z. B. 5 Why, PDCA)?

Faustregel:

- Wenn Prozessschwankungen und Fehlerarten noch schwer vorhersehbar sind, sollten Sie zuerst in Jidoka-Mechanismen und Problemlösungskompetenz investieren.

- Wenn Prozesse bereits sehr stabil sind, kann Automatisierung die logische nächste Stufe sein – idealerweise erneut mit integrierten Jidoka-Funktionen.

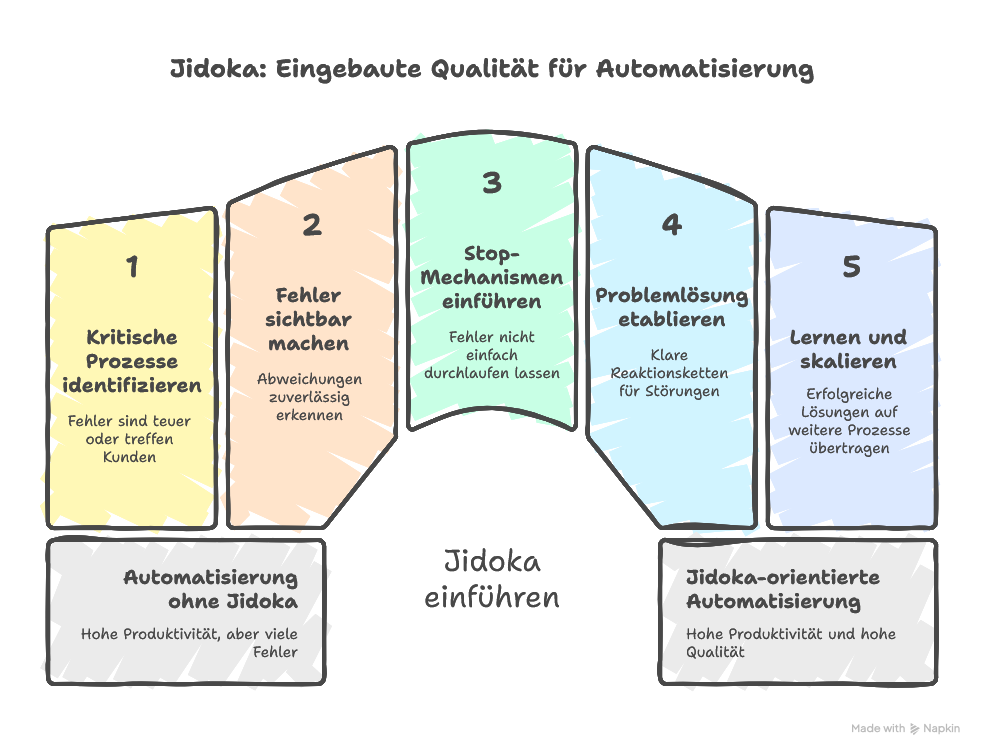

Schritte zur Einführung von Jidoka im Unternehmen

Die gute Nachricht: Sie müssen nicht sofort das komplette Werk umbauen. Stattdessen lohnt sich ein schrittweiser Ansatz, der Lernen und Skalieren erlaubt.

Schritt 1: Kritische Prozesse identifizieren

Starten Sie dort, wo Fehler besonders teuer sind oder Kundinnen und Kunden direkt treffen:

- sicherheitsrelevante Funktionen

- regulatorisch kritische Schritte

- Engpassprozesse mit hohem Nacharbeitsanteil

Schritt 2: Fehler sichtbar machen

Bevor Sie automatisch stoppen können, müssen Sie Abweichungen überhaupt zuverlässig erkennen. Das gelingt zum Beispiel durch:

- Sensoren und Messsysteme in kritischen Prozessschritten

- klare Prüfanweisungen und Poka-Yoke-Lösungen (Fehlervermeidung durch Gestaltung)

- visuelle Standards, die Abweichungen sofort erkennbar machen

Schritt 3: Bewusste Stop-Mechanismen einführen

Jetzt geht es darum, den Mut aufzubringen, Fehler nicht einfach durchlaufen zu lassen:

- Einführung von Andon-Tastern oder digitalen Meldesystemen

- klare Regeln, wann gestoppt und wann zunächst nur markiert wird

- Schulung der Mitarbeitenden, damit sie Stopps nicht als „Versagen“, sondern als Beitrag zur Qualität verstehen

Schritt 4: Schnelle Problemlösung vor Ort etablieren

Damit Stopps nicht nur als Störung empfunden werden, braucht es klare Reaktionsketten:

- feste Teams oder Rollen, die bei bestimmten Meldungen ausrücken

- kurze, standardisierte Analysen direkt am Ort des Geschehens

- Transparenz über Ursachen, Maßnahmen und Wirksamkeit

Schritt 5: Lernen und Skalieren

Sobald erste Bereiche stabil laufen, können Sie:

- erfolgreiche Jidoka-Lösungen auf weitere Prozesse übertragen

- Daten aus den Störungen nutzen, um systematisch Verbesserungen abzuleiten

- Automatisierungsprojekte auf einem deutlich stabileren Fundament planen

So entsteht nach und nach ein Produktions- und Dienstleistungssystem, das sowohl hochproduktiv als auch hochqualitativ arbeitet.

Häufige Stolpersteine auf dem Weg zu Jidoka

Viele Unternehmen starten mit guten Absichten, stoßen jedoch auf typische Hürden:

- Kultur des „Die Linie muss laufen“

Stopps werden als Niederlage gedeutet, und Mitarbeitende vermeiden sie, obwohl sie sinnvoll wären. - Fehlende Methodenkompetenz

Teams erkennen zwar Probleme, doch sie haben weder Zeit noch Werkzeuge, um Ursachen wirklich zu beseitigen. - Technik ohne Konzept

Sensoren, Kameras oder IT-Systeme werden eingeführt, allerdings ohne klares Konzept, wie Meldungen bearbeitet werden sollen. - Fokus nur auf Hardware

Unternehmen investieren viel Geld in Anlagen, doch sie vernachlässigen Schulung, Standards und Führungssysteme.

Wer diese Stolpersteine von Anfang an adressiert, erhöht die Chance erheblich, dass Jidoka nicht als Modewort verpufft, sondern langfristig Wirkung zeigt.

Fazit Jidoka vs. Automatisierung: Nicht „entweder oder“, sondern „sowohl als auch“ – aber in der richtigen Reihenfolge

Die Diskussion „Jidoka vs. Automatisierung“ verfehlt den eigentlichen Punkt. Jidoka und Automatisierung sind keine Gegensätze, sondern zwei Seiten derselben Medaille:

- Automatisierung erhöht die Effizienz,

- Jidoka sorgt dafür, dass diese Effizienz auf stabilen, qualitativ hochwertigen Prozessen beruht.

Wer zuerst „nur“ automatisiert, beschleunigt häufig instabile Abläufe und produziert im Zweifel mehr Ausschuss – nur eben schneller. Wer dagegen Jidoka konsequent einführt, erzeugt ein System, das Fehler erkennt, stoppt und daraus lernt. Genau dieses System eignet sich hervorragend für späteren Automatisierungsausbau.

Wenn Sie langfristig wettbewerbsfähig bleiben wollen, lohnt sich deshalb die Frage:

Wie viel unserer Automatisierung ist „blind“, und an welchen Stellen brauchen wir mehr Jidoka – also mehr eingebaute Intelligenz, Sichtbarkeit und Problemlösung?